Guida al dimensionamento e alla selezione degli idrocicloni

Scopri i principali parametri di progettazione, le dimensioni e i suggerimenti operativi che influenzano l'efficienza e la scelta dell'idrociclone. Scopri come scegliere l'idrociclone più adatto alle tue esigenze.

- Cos'è un idrociclone? (Definizione e scopo)

- Fattori di progettazione chiave che influenzano le prestazioni dell'idrociclone

- Come dimensionare un idrociclone (passaggi di calcolo di base)

- Considerazioni pratiche per la selezione dell'idrociclone

- DEF Rubber Solutions: separatori idrociclonici e parti personalizzate

Idrocicloni (a volte chiamati separatori idrociclonici) sono apparecchiature essenziali per la separazione dei solidi dai liquidi nell'industria mineraria, nella lavorazione degli aggregati e in altri processi industriali. Scegliere le dimensioni e la configurazione giuste dell'idrociclone può fare una grande differenza in termini di efficienza, punto di taglio e prestazioni complessive della vostra attività. In questa guida, spieghiamo dimensionamento e selezione degli idrocicloni in termini semplici – coprendo i parametri di progettazione chiave, calcoli dell'idrociclone per determinare le dimensioni corrette e cosa considerare quando si confrontano diversi modelli di cicloni. Che tu stia valutando un Weir Idrociclone Ca-vex, UN Idrociclone FLSmidth (KREBS design) o qualsiasi altro marchio, comprendere queste nozioni di base ti aiuterà a scegliere la soluzione migliore.

In DEF Rubber, abbiamo una vasta esperienza con tecnologia dell'idrocicloneNon forniamo solo unità idrociclone complete e parti di idrociclone personalizzate, ma anche aiutare i clienti a ottimizzare le prestazioni del loro ciclone attraverso il dimensionamento adeguato e materiali resistenti all'usura di alta qualità.

Cos'è un idrociclone? (Definizione e scopo)

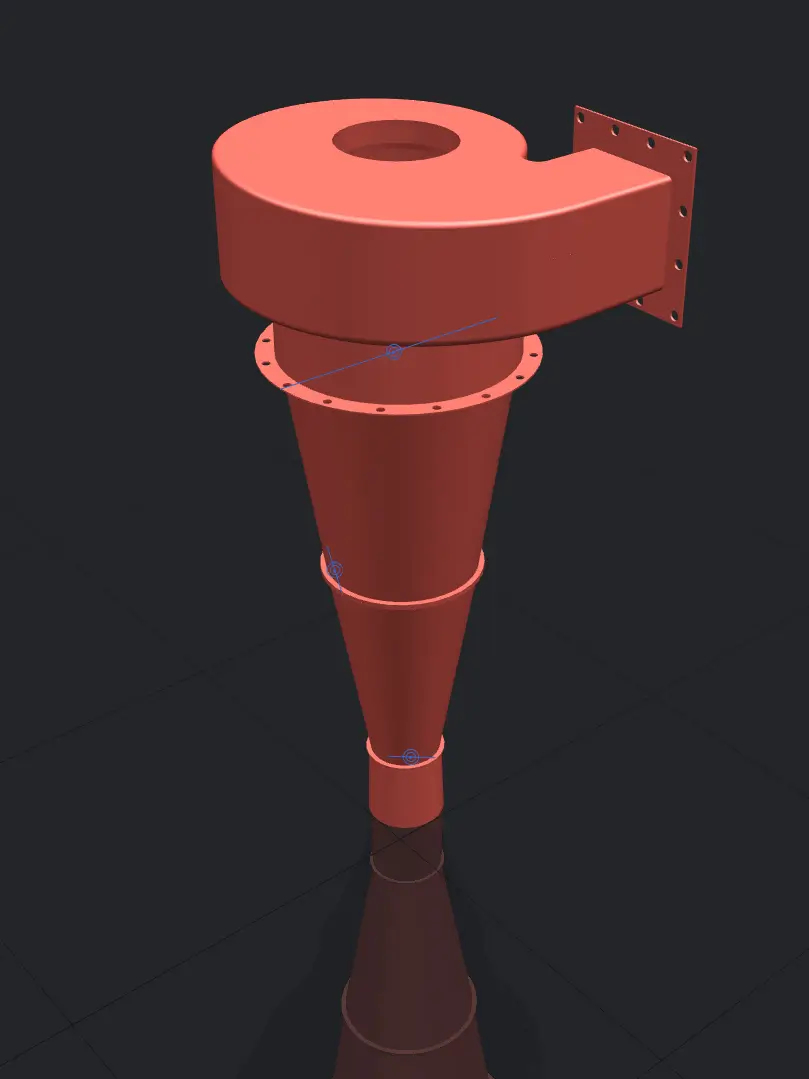

Un idrociclone è un dispositivo a forma di cono che utilizza la forza centrifuga per separare le particelle in una miscela fluida in base alle loro dimensioni e densità. definizione di idrociclone evidenzia lo scopo del dispositivo: separare un flusso di alimentazione in due flussi in uscita – una frazione più grossolana e una più fine – separando le particelle in base a peso e dimensione. Durante il funzionamento, il processo di separazione dell'idrociclone classifica il fango in ingresso in due flussi: un "flusso inferiore" di particelle più grossolane/pesanti e un "flusso superiore" di particelle più fini/leggere.

Questo meccanismo di separazione consente una classificazione efficiente delle particelle (inviando le particelle fini al trabocco e quelle grossolane al sottosfruttamento). Di conseguenza, classificazione degli idrocicloni è ampiamente utilizzato nei circuiti di lavorazione dei minerali (ad esempio per classificare i minerali macinati nei circuiti di comminuzione), nel lavaggio degli aggregati (per rimuovere limo e argilla) e persino nel trattamento delle acque reflue (per rimuovere i solidi sospesi dall'acqua).

Come funziona: Il liquame viene pompato ad alta pressione nella sezione cilindrica superiore del ciclone attraverso un ingresso tangenziale, creando un vortice rotante al suo interno. Le forze centrifughe spingono le particelle più pesanti o più grandi verso l'esterno, verso la parete del ciclone, e poi verso il basso nella sezione conica, fuoriuscendo infine attraverso il tubo di troppo pieno inferiore (attraverso l'apice o il rubinetto). Nel frattempo, le particelle più leggere o fini migrano verso il centro del vortice e vengono trasportate verso l'alto, fuoriuscendo dal tubo di troppo pieno superiore (cercatore di vortice). È importante sottolineare che un idrociclone non ha parti mobili: è un progetto semplice e robusto che si basa interamente sulla fluidodinamica per la separazione.

(Interessati a conoscere più dettagliatamente il principio di funzionamento? Consultate il nostro articolo sul funzionamento di un idrociclone per una spiegazione approfondita del suo funzionamento.)

Fattori di progettazione chiave che influenzano le prestazioni dell'idrociclone

Diversi parametri di progettazione e dimensioni dell'idrociclone Determinare le prestazioni di un ciclone e le dimensioni di taglio che può raggiungere (ovvero la sua efficienza e la sua capacità di separazione). Quando si dimensionano o si confrontano i cicloni, è importante prestare attenzione a questi fattori chiave:

- Diametro del ciclone: Il diametro dell'idrociclone (tipicamente misurato a livello della sezione cilindrica) è il parametro dimensionale principale. Come regola generale, i cicloni di diametro maggiore producono una separazione più grossolana (dimensione di taglio d₅₀ più elevata) e possono gestire portate più elevate. Diametri più piccoli producono una separazione più fine, ma con una portata inferiore. Gli idrocicloni sono disponibili in un'ampia gamma di dimensioni: da piccole unità da 50 mm (2 pollici) per separazioni molto fini, fino a unità da 1000 mm (40 pollici) per una separazione grossolana ad alto volume. La scelta del diametro corretto è fondamentale: ad esempio, un ciclone da 250 mm (~10 pollici) potrebbe raggiungere un punto di taglio di circa 20-50 micron, mentre un ciclone da 50 mm può tagliare meno di 10 micron in condizioni ideali.

- Angolo del cono e lunghezza del ciclone: L'angolo del cono (angolo della sezione conica) e la lunghezza del ciclone influenzano il tempo di permanenza delle particelle al suo interno (tempo di residenza) e le caratteristiche del flusso interno. Un ciclone lungo e sottile con un angolo del cono più piccolo (ad esempio 20°) offre alle particelle più tempo per separarsi e viene spesso utilizzato per una classificazione fine. Un angolo del cono più grande (ad esempio 40°) produce un ciclone più corto; questi vengono utilizzati per una separazione più grossolana o per esigenze di maggiore capacità. In generale, un ciclone più lungo (o l'aggiunta di una sezione cilindrica estesa) può migliorare la nitidezza e l'efficienza della separazione per le particelle fini, ma può ridurre leggermente la capacità. I modelli standard spesso hanno una lunghezza cilindrica approssimativamente uguale al diametro del ciclone e angoli del cono compresi tra ~20 e 45° a seconda dell'applicazione.

- Vortex Finder (uscita di troppo pieno): Il cercatore di vortici è il tubo che si estende all'interno del ciclone dall'alto e convoglia il materiale in eccesso (prodotto fine) verso l'esterno. Il suo diametro e la sua profondità di inserimento influenzano la divisione e la separazione del flusso. In genere, il diametro del cercatore di vortici è pari a circa 0,2-0,4 volte il diametro del ciclone. Un tubo di troppo pieno più grande consente un flusso maggiore in uscita dall'alto e solitamente aumenta la dimensione del taglio (il che significa che una maggiore quantità di materiale fine potrebbe essere trasferita al sottosfruttamento), mentre uno più piccolo produce un troppo pieno più fine ma potrebbe limitare la portata. Il bordo inferiore del cercatore di vortici deve trovarsi a una profondità ottimale all'interno del ciclone: se è troppo corto/superficiale, il flusso di cortocircuito in eccesso (fluido non separato) va direttamente al troppo pieno, riducendo l'efficienza. Se si estende troppo in profondità, può trascinare del materiale più grossolano nel troppo pieno. La maggior parte dei progetti imposta la profondità di inserimento del cercatore di vortici a circa 0,5-0,8 volte l'altezza della sezione cilindrica per prestazioni equilibrate.

- Diametro dell'apice (rubinetto): L'apice o rubinetto è la piccola apertura all'uscita del flusso di sottoflusso del ciclone. Le sue dimensioni controllano la portata del flusso di sottoflusso e la consistenza del flusso di sottoflusso. Un apice più grande produce un volume di sottoflusso maggiore (e più acqua che si riversa nel flusso di sottoflusso), il che si traduce in un flusso di sottoflusso più umido e un punto di taglio più grossolano. Un apice più piccolo produce un flusso di sottoflusso più secco (meno acqua, quindi più particelle fini vengono spinte fuori dal flusso di troppo pieno, garantendo una separazione più netta). Tuttavia, se l'apice è troppo piccolo, può causare un "effetto corda" del flusso di sottoflusso (uscire come un flusso denso, simile a una corda) o persino un'ostruzione, il che compromette gravemente la separazione. Durante il funzionamento, si desidera che il flusso di sottoflusso fuoriesca come uno spruzzo costante o a forma di ombrello. Come linea guida, il diametro dell'apice è spesso circa 0,1-0,2 volte il diametro del ciclone, ma deve essere scelto in combinazione con il rilevatore di vortici per ottenere la concentrazione di sottoflusso desiderata ed evitare l'effetto corda.

- Dimensioni e design dell'ingresso di alimentazione: La forma e le dimensioni dell'ingresso (porta di alimentazione) influenzano il modo in cui il fango entra nel ciclone e avvia il flusso a spirale. Molti cicloni utilizzano un semplice ingresso tangenziale; alcuni modelli avanzati, come l'idrociclone Ca-vex, utilizzano un ingresso a voluta o a spirale per ridurre la turbolenza. L'area della sezione trasversale dell'ingresso è in genere pari a circa 15-251 TP3T dell'area della sezione trasversale del ciclone. Un ingresso più grande può gestire una portata maggiore (aumentando la capacità), ma può ridurre leggermente l'efficienza di separazione a causa dell'aumento della turbolenza. Anche il design e l'orientamento dell'ingresso di alimentazione influiscono sull'usura: l'ingresso e l'area immediatamente sottostante sono soggetti alla maggiore erosione. Per questo motivo, un rivestimento antiusura adeguato all'ingresso (ad esempio in gomma) è importante per prolungarne la durata.

- Pressione di esercizio: Gli idrocicloni richiedono una certa pressione di alimentazione (fornita da una pompa) per funzionare efficacemente. La pressione di alimentazione crea la forza centrifuga necessaria per la separazione. La pressione di esercizio normale per molti cicloni è compresa tra 50 e 150 kPa (7-22 psi), sebbene possa variare a seconda dell'applicazione. Una pressione più elevata generalmente aumenta la forza centrifuga, che può spingere il punto di taglio più finemente (separando le particelle più piccole) e aumentare la capacità fino a un certo punto, ma una pressione eccessiva causa maggiore usura e può indurre turbolenza che riduce l'efficienza. Ogni dimensione di ciclone ha un intervallo di pressione ottimale; quando si dimensiona un sistema a ciclone, assicurarsi che le pompe siano in grado di fornire una pressione costante in tale intervallo per il diametro del ciclone scelto.

- Concentrazione dei solidi di alimentazione: La percentuale di solidi (in volume) nella sospensione di alimentazione influenza le prestazioni del ciclone. Una concentrazione moderata di solidi (ad esempio 15-30% in volume nelle sospensioni minerali) è spesso ideale. Se la sospensione è troppo diluita, l'efficienza di separazione diminuisce perché l'effetto di "affollamento" è ridotto e le particelle fini potrebbero seguire l'acqua verso il flusso inferiore. Se la sospensione è troppo concentrata o contiene troppi ultrafini, la viscosità della sospensione aumenta; questo ostacola il movimento delle particelle e in genere si traduce in un taglio efficace più grossolano (i fini finiscono nel flusso inferiore) e può portare al fenomeno del roping. Nella scelta di un ciclone, è necessario considerare la densità di alimentazione prevista e la distribuzione granulometrica delle particelle. A volte, gruppo di idrocicloni (più cicloni in parallelo) viene utilizzato per gestire flussi di materiale voluminoso o ad alto contenuto di solidi in modo più efficace rispetto a una singola unità di grandi dimensioni. I cluster consentono a ciascun ciclone di operare entro una portata di alimentazione ottimale e possono migliorare l'efficienza di separazione complessiva.

Tutti questi fattori sono correlati. I produttori in genere progettano i componenti interni dei cicloni (cercatore di vortici, apice, ecc.) in proporzione al diametro del ciclone, per prestazioni bilanciate. tecnologia dell'idrociclone ha perfezionato queste proporzioni (ad esempio, geometrie di ingresso speciali o materiali di rivestimento migliorati per aumentarne la durata), ma i principi fondamentali rimangono. Comprendere come ogni parametro influisce prestazioni dell'idrociclone ti guiderà nella scelta della taglia e del modello giusto.

Come dimensionare un idrociclone (passaggi di calcolo di base)

La scelta di un idrociclone richiede alcuni calcoli e decisioni per garantire che il ciclone scelto soddisfi le vostre esigenze di separazione. Ecco un approccio semplificato e passo dopo passo al dimensionamento di un idrociclone:

- Definisci i tuoi requisiti di separazione: Inizia chiarendo cosa vuoi che l'idrociclone raggiunga. Quale granulometria (d₅₀) ti serve, ovvero quale granulometria deve essere separata con un'efficienza di 50%? Considera anche la capacità richiesta (portata di alimentazione) e la natura del tuo fango (densità e concentrazione dei solidi). Ad esempio, potresti dover classificare materiale a 25 µm con un'alimentazione di 500 metri cubi all'ora in un circuito di macinazione.

- Selezionare un diametro approssimativo del ciclone: In base alla dimensione di taglio desiderata e alla portata, scegliere una dimensione preliminare del ciclone. Diametri più piccoli producono tagli più fini (d₅₀ inferiore): ad esempio, un ciclone da 150 mm potrebbe tagliare circa 15-20 µm, mentre uno da 500 mm potrebbe tagliare circa 40-60 µm (i valori esatti dipendono dalle condizioni operative). Se è necessaria una separazione molto fine (inferiore a 20 micron), probabilmente saranno necessari cicloni di piccole dimensioni; se è necessaria solo una separazione grossolana (ad esempio 100 µm o più), potrebbe essere sufficiente un ciclone più grande. Molti fornitori forniscono grafici o un catalogo online. calcolo del progetto dell'idrociclone Strumento per stimare il valore d₅₀ per le dimensioni dei cicloni in condizioni standard. Spesso è consigliabile valutare un paio di opzioni dimensionali in questa fase per un confronto.

- Determinare il numero di cicloni (se necessario): Verificare la capacità del ciclone scelto. Ogni diametro di ciclone ha un intervallo tipico di portata di alimentazione che può gestire alla pressione di progetto (ad esempio, un ciclone da 250 mm potrebbe gestire circa 150-250 m³/h di fanghi alla normale pressione di esercizio). Se la portata richiesta supera quella che un ciclone può elaborare in modo efficiente, si consiglia di utilizzare più cicloni in parallelo come unità (cluster). Nelle applicazioni industriali, è comune installare un gruppo di idrocicloni (chiamato anche gruppo o banca di cicloni) in cui diversi cicloni suddividono il flusso. Ad esempio, invece di un unico ciclone di grandi dimensioni, è possibile utilizzare sei cicloni di medie dimensioni per ottenere la capacità desiderata e al contempo un taglio più fine. I gruppi offrono anche flessibilità: è possibile accendere o spegnere singoli cicloni per adattarsi alle fluttuazioni del flusso e la manutenzione può essere eseguita su un'unità mentre le altre continuano a funzionare.

- Regola le dimensioni del cercatore di apice e vortice: Dopo aver deciso il diametro del ciclone (e il numero di unità), assicurarsi che i componenti interni (apice/raccordo e vortex finder) siano configurati per la propria applicazione. I produttori offrono inserti di dimensioni standard per un determinato modello di ciclone (a volte offrendo kit interni "fine", "media" o "grossolana"). Se l'obiettivo è un underflow più asciutto o un taglio più netto, si potrebbe scegliere un apice più piccolo e/o un vortex finder più grande per espellere più fini dal overflow. Al contrario, se è necessario massimizzare il recupero di solidi fini nel underflow, si potrebbe utilizzare un apice più grande. Queste scelte influiscono sulla densità del underflow e sull'efficienza di separazione e devono essere bilanciate per evitare problemi operativi (come il roping). Spesso, per ottenere le prestazioni ideali è necessario avvalersi dell'esperienza del fornitore o effettuare delle prove: ad esempio, potrebbe consigliare una particolare dimensione dell'apice in base alla percentuale di solidi in ingresso e alla densità desiderata del underflow.

- Controllare le condizioni operative: Infine, verifica di poter utilizzare l'idrociclone selezionato alla pressione e alle condizioni di alimentazione appropriate. Assicurati che la pompa di alimentazione sia in grado di fornire la pressione richiesta alla portata desiderata (inclusa una certa prevalenza aggiuntiva per compensare le perdite di carico della tubazione). Considera inoltre la variabilità del materiale di alimentazione: in presenza di una quantità significativa di particelle ultrafini o se le caratteristiche del minerale variano, potrebbe essere necessario progettare il sistema tenendo conto di diverse condizioni o includere cicloni aggiuntivi come backup. In caso di incertezza, l'esecuzione di test pilota o l'utilizzo di modelli di simulazione può aiutare a confermare che la configurazione del ciclone scelta raggiungerà i risultati desiderati. efficienza di separazione dell'idrociclone prima dell'implementazione su larga scala.

Seguendo questi passaggi, è possibile restringere il campo delle dimensioni e della configurazione del ciclone necessarie per la propria applicazione. Ad esempio, supponiamo che i test indichino la necessità di un taglio di circa 20 µm a 1000 m³/h di fanghi. Si potrebbe selezionare un ciclone da 250 mm, che (con una pressione di alimentazione di circa 100 kPa) può raggiungere una dimensione di taglio di circa 20-30 µm. Un'unità di queste dimensioni gestisce circa 150 m³/h, quindi si installerebbe un gruppo di 7-8 cicloni per coprire 1000 m³/h con un certo margine di capacità. Si selezionerebbero quindi le dimensioni interne appropriate (per un ciclone da 250 mm, ad esempio un cercatore di vortici da 80 mm e un apice da 45 mm, come esempio di configurazione "fine"). Questa configurazione dovrebbe garantire le prestazioni di separazione necessarie.

Tenete presente che i calcoli dimensionali forniscono un punto di partenza. Le prestazioni reali possono essere influenzate da fattori come l'usura (poiché le superfici interne si erodono nel tempo, le dimensioni effettive cambiano) e le normali variazioni del materiale di alimentazione. È consigliabile consultare produttori di idrocicloni o specialisti (come il nostro team di DEF Rubber) che utilizzano modelli di progettazione collaudati ed esperienza sul campo per ottimizzare la scelta per il vostro caso specifico.

Considerazioni pratiche per la selezione dell'idrociclone

Oltre ai calcoli di dimensionamento di base, quando si sceglie un idrociclone per la propria attività è necessario considerare i seguenti fattori pratici:

- Compromesso tra efficienza e capacità: Spesso esiste più di un modo per soddisfare le vostre esigenze. Ad esempio, due o tre cicloni più piccoli potrebbero ottenere un risultato simile a quello di un ciclone grande. Unità più piccole offrono tagli più fini, ma ne servono di più per gestire il flusso, mentre una singola unità più grande è più semplice (meno tubazioni e valvole) ma potrebbe non raggiungere un taglio altrettanto fine. Riflettete su cosa è più importante per voi: la massima efficienza di separazione (classificazione più precisa) o la riduzione al minimo del numero di unità e delle infrastrutture associate. In un circuito di macinazione, l'utilizzo di più cicloni può talvolta migliorare l'efficienza complessiva del circuito riducendo la macinazione eccessiva, ma comporta anche più attrezzature da sottoporre a manutenzione.

- Spazio e impronta: Lo spazio fisico disponibile nel tuo impianto può influenzare la selezione. A gruppo di idrocicloni Con diversi cicloni di piccole dimensioni, è necessario un collettore di distribuzione e spazio sufficiente per montare più unità (spesso in disposizione radiale), il che potrebbe occupare più spazio e altezza. Uno o due cicloni di grande diametro potrebbero essere installati in uno spazio più ristretto. Assicuratevi di tenere conto anche dell'accesso per la manutenzione: i gruppi necessitano di spazio per isolare e accedere a ciascun ciclone per l'ispezione o la sostituzione.

- Usura e manutenzione: Tutti gli idrocicloni sono soggetti a usura, soprattutto all'ingresso di alimentazione, alle pareti interne e all'apice. La frequenza e il costo della manutenzione sono considerazioni importanti. Alcuni modelli vantano una maggiore resistenza all'usura: ad esempio, il design Weir Ca-vex riduce la turbolenza, il che può ridurre l'usura in determinate aree, mentre i rivestimenti di alta qualità possono prolungare notevolmente la durata utile. Assicuratevi che il modello scelto disponga di pezzi di ricambio facilmente reperibili. L'utilizzo di rivestimenti resistenti all'usura di alta qualità (come il rivestimento in gomma naturale di DEF Rubber) può prolungare significativamente la durata utile di un ciclone e aiutarlo a mantenere la sua efficienza nel tempo. In effetti, l'aggiornamento del materiale di rivestimento è un modo conveniente per aumentare prestazioni dell'idrociclone senza dover cambiare l'intera unità.

- Considerazioni sui costi: IL costo dell'idrociclone Include sia il costo iniziale del capitale che i costi operativi correnti. Un ciclone più grande potrebbe avere un costo iniziale maggiore rispetto a uno più piccolo, ma se sono necessarie più unità più piccole, il costo totale (più alloggiamenti, tubazioni, valvole, ecc.) potrebbe essere maggiore. Si consideri anche il costo delle apparecchiature di supporto: più cicloni richiedono un distributore, più tubazioni e più valvole/strumenti di controllo. Dal punto di vista operativo, i costi energetici di pompaggio potrebbero variare: a volte i cicloni più piccoli richiedono una maggiore pressione di alimentazione (più energia di pompaggio) per ottenere tagli precisi, mentre un ciclone più grande potrebbe gestire il carico a una pressione leggermente inferiore. Bilanciando questi fattori si può trovare la soluzione più economica che soddisfi comunque i propri obiettivi prestazionali. Non dimenticare di considerare i costi delle parti soggette a usura e la frequenza di sostituzione come parte del costo del ciclo di vita.

- Flessibilità e esigenze future: Le condizioni di processo possono cambiare nel tempo. Le caratteristiche del minerale potrebbero variare o la produttività potrebbe aumentare con l'espansione dell'impianto. Può essere opportuno selezionare una configurazione del ciclone che offra una certa flessibilità. Ad esempio, l'installazione di uno o due cicloni aggiuntivi in un cluster come unità di riserva consente di gestire flussi più elevati o di disattivare i cicloni per manutenzione senza influire sulla produzione. In alternativa, la scelta di un ciclone in grado di funzionare a un intervallo di pressione offre la possibilità di regolare la dimensione del taglio in un secondo momento (ad esempio, si potrebbe lavorare a 80 kPa ora per un taglio più grossolano, ma avere la possibilità di aumentare a 120 kPa in futuro per una separazione più fine, se necessario). Valutare se la selezione del ciclone è in grado di gestire la potenziale variabilità o se è specificamente mirata a una condizione specifica.

- Differenze di marca e design: Diversi produttori offrono diversi modelli di idrocicloni, ma la maggior parte funziona secondo gli stessi principi. Tra i modelli più noti figurano i cicloni KREBS® di FLSmidth e i cicloni Ca-vex di Weir, oltre a modelli di Multotec, Metso, ecc. Le differenze risiedono in specifiche modifiche geometriche e materiali di rivestimento proprietari: ad esempio, i cicloni gMAX di FLSmidth presentano una sezione conica migliorata e un design dell'apice resistente all'usura, mentre i cicloni Ca-vex utilizzano un ingresso curvo esclusivo e una camera di alimentazione voluminosa per migliorare capacità e affilatura. Nella scelta, è utile confrontare le curve di prestazione e la durata di ciascun modello per la propria specifica applicazione. Tuttavia, è importante tenere presente che i criteri di dimensionamento fondamentali (diametro, dimensione del taglio, pressione, ecc.) possono essere soddisfatti da qualsiasi grande marchio: si sta scegliendo principalmente un pacchetto che includa prestazioni, durata e supporto. Si consideri la reputazione del fornitore, la disponibilità di pezzi di ricambio e l'eventuale supporto tecnico offerto. In molti casi, il successo operativo si riduce alla manutenzione e alla sostituzione delle parti, quindi un progetto che può essere riparato facilmente (o ottenuto parti di idrociclone personalizzate for) potrebbe essere la scelta più pratica.

DEF Rubber Solutions: separatori idrociclonici e parti personalizzate

Scegliere l'idrociclone giusto è più facile quando si ha il partner giusto. Gomma DEF offre una gamma completa di soluzioni idrocicloniche, da quelle complete separatori idrociclonici Dai ricambi all'assistenza di esperti, per garantirti prestazioni ottimali al miglior prezzo. Ecco come possiamo aiutarti:

- Attrezzatura idrociclonica di alta qualità: Forniamo robuste unità idrocicloniche su misura per le vostre esigenze. I nostri cicloni sono rivestiti con la gomma ultra-resistente brevettata DEF, che ne prolunga notevolmente la durata. (Nei test, il nostro rivestimento in gomma naturale specializzato ha dimostrato una durata fino a 3 volte superiore rispetto ai rivestimenti standard come la gomma Lina-tex-Type.) Ciò si traduce in minori tempi di fermo e minori costi di manutenzione per le vostre attività, oltre a un'efficienza sostenibile. efficienza dell'idrociclone col tempo.

- Ricambi idrocicloni personalizzati: Se utilizzi già cicloni di grandi marche, abbiamo la soluzione anche per te. DEF Rubber produce parti di idrociclone personalizzate compatibile con i modelli principali, comprese le fodere di ricambio per Idrocicloni Ca-vex e cicloni FLSmidth (KREBS). Dai rivestimenti della camera di alimentazione e della voluta, ai resistenti rivestimenti a sezione conica, ai durevoli cercatori di vortici e rubinetti stampati con precisione, possiamo produrre pezzi di ricambio che si adattano perfettamente, e spesso superano le prestazioni delle parti originaliUtilizzare i nostri pezzi di ricambio ad alte prestazioni è un modo intelligente per migliorare l'efficienza del tuo ciclone e ridurre i costi operativi. (Esplora la nostra gamma di ricambi personalizzati per idrocicloni Ca-vex e FLSmidth per scoprire come puoi potenziare la tua attrezzatura attuale.)

- Consulenza e supporto di esperti: Non sei sicuro delle dimensioni o della configurazione del ciclone di cui hai bisogno? Il nostro team di DEF Rubber è qui per aiutarti. Mettiamo a tua disposizione una profonda esperienza in progettazione dell'idrociclone e applicazioni nei settori minerario e industriale. Collaboreremo con voi per analizzare i parametri di processo e consigliarvi la soluzione ideale, che si tratti di scegliere un nuovo modello di ciclone o di modificare la configurazione attuale per ottenere prestazioni migliori. Possiamo anche assistervi con suggerimenti operativi e di ottimizzazione (ad esempio, regolando la pressione o modificando i componenti interni per aumentare la potenza). efficienza di separazione dell'idrociclone). Dalla consulenza iniziale all'installazione e oltre, i nostri esperti si impegnano a garantire che tu ottenga i risultati di cui hai bisogno.

Contatta DEF Rubber: migliora subito la tua efficienza di separazione: Ottimizzando la configurazione dell'idrociclone è possibile ottenere un migliore recupero dei beni di valore, una maggiore produttività e costi inferiori grazie alla riduzione dei tempi di fermo. Gomma DEF è pronta a supportarvi in questo percorso. Contattateci oggi stesso per discutere le vostre esigenze o richiedere un preventivo per un idrociclone (o per i pezzi di ricambio). I nostri esperti vi garantiranno una soluzione su misura per le vostre esigenze, combinando attrezzature di alta qualità con i rivestimenti antiusura in gomma più resistenti del settore. Lasciate che vi aiutiamo a scegliere e personalizzare l'idrociclone perfetto per garantirvi prestazioni efficienti e senza problemi per gli anni a venire.

Contatta subito DEF Rubber e troviamo la soluzione idrociclone ideale per la tua attività!