Cos'è un idrociclone con rivestimento in gomma resistente all'usura?

L'idrociclone è un dispositivo che separa i liquami utilizzando la forza centrifuga. All'inizio non era ampiamente adottato a causa della rapida usura, della breve durata delle apparecchiature e del difficile controllo dei parametri di processo. Tuttavia, con l’introduzione dei rivestimenti in gomma resistenti all’usura negli idrocicloni, la loro durata è aumentata in modo significativo, ottenendo un’ampia accettazione e utilizzo sul mercato.

In questo articolo forniremo una panoramica dettagliata degli idrocicloni resistenti all'usura, coprendone la struttura, i principi di funzionamento, le funzioni specifiche, le applicazioni, i problemi comuni e le considerazioni.

I. Struttura e principi di funzionamento degli idrocicloni:

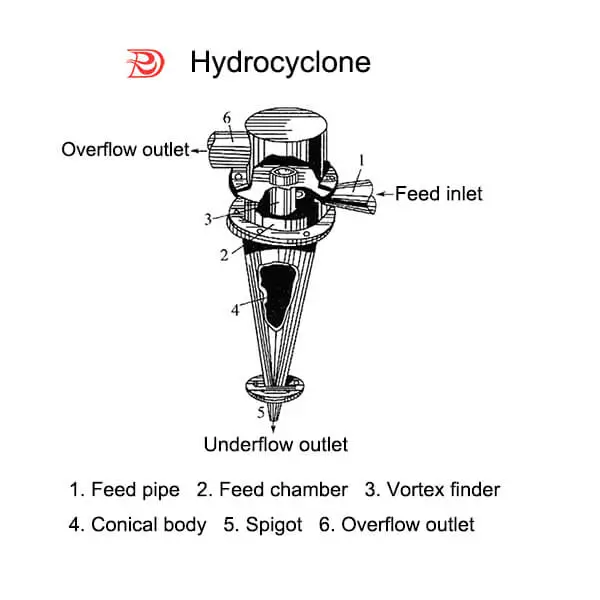

Come illustrato nel diagramma, un idrociclone è costituito da una parte superiore cilindrica cava e da una parte inferiore conica, che formano la camera. La parte superiore è dotata di un dispositivo di alimentazione, la parte superiore di un dispositivo di troppo pieno e la parte inferiore di uno scarico per la sabbia. Questi componenti sono collegati tramite flange e viti. Il tubo di ingresso, l'uscita della sabbia e l'interno della camera sono soggetti a usura. Per risolvere questo problema, in queste aree vulnerabili vengono aggiunti rivestimenti in gomma resistenti all'usura, generalmente realizzati in gomma.

Il principio di funzionamento di un idrociclone prevede la pressurizzazione del liquame (a 0,5-2,5 kg/cm²) e l'introduzione dello stesso nella camera ad una velocità di circa 5-12 metri/secondo. Quando il liquame, contenente particelle solide in sospensione, entra tangenzialmente nella camera, la rapida rotazione del liquame lo costringe a seguire la struttura circolare della camera. Questa rotazione genera forza centrifuga, facendo sì che le particelle di dimensioni maggiori superino meglio la resistenza dell'acqua grazie alla loro maggiore inerzia. Di conseguenza, durante la rotazione continua, particelle di diverse dimensioni e acqua formano strati a causa delle loro diverse forze centrifughe e gravità, ottenendo la separazione dei componenti del liquame.

II. Funzioni e applicazioni degli idrocicloni:

- Operazioni di separazione delle particelle:

• Classificazione delle particelle: Separa le particelle con densità simili in base alle dimensioni, dividendole in particelle grossolane e fini o rimuovendo entrambe le categorie dal prodotto. Spesso vengono utilizzati più idrocicloni per migliorare la precisione.

• Classificazione delle particelle: Separa le particelle in base alla loro densità, utilizzando idrocicloni medio-pesanti o medio-acqua.

Ad esempio, un impianto con un liquame contenente 160-200 g/L di contenuto solido, dove le particelle da +100 mesh costituiscono 53% e le particelle da -200 mesh sono 37,4%, utilizza idrocicloni. Dopo l'elaborazione, il prodotto di overflow contiene 96% -100 particelle di mesh, mentre l'underflow contiene oltre 85% +100 particelle di mesh. - Operazioni di concentrazione:

Gli idrocicloni concentrano i materiali disidratando, consentendo la preconcentrazione e riducendo il carico sulle apparecchiature successive. È possibile ottenere tassi di concentrazione superiori a 50% nell'underflow e superiori a 70% nella resa produttiva. Gli idrocicloni spesso funzionano in combinazione con filtri a vuoto, macchine di vagliatura, macchine di disidratazione e addensatori, sostituendo grandi e costosi dispositivi di sedimentazione per gravità.

Ad esempio, nella lavorazione degli sterili in una miniera, un sistema comprendente idrocicloni, addensanti e vagli di disidratazione concentra il liquame fino a un contenuto di acqua inferiore a 15%. - Operazioni di chiarimento:

Gli idrocicloni rimuovono i materiali della fase dispersa dai liquidi, garantendo fluidi puliti. La corretta regolazione dei parametri strutturali, come il diametro e l'angolo del cono, in base alle dimensioni e alla differenza di densità del materiale della fase dispersa, è vitale per una chiarificazione efficace. Il filtraggio prima dell'idrociclone può ridurre l'intasamento.

In un impianto chimico che filtra un liquame contenente CaCO3 e particelle di polvere, gli idrocicloni rimuovono efficacemente le particelle inferiori a 15μm, ottenendo un tasso di separazione di 70%-85%.

Gli idrocicloni sono sempre più diversificati nella struttura e nell'applicazione. Possono essere utilizzati in serie per una separazione più fine del prodotto, in parallelo per una maggiore resa o in combinazioni per ottimizzare i tradizionali processi di disidratazione. Trovano applicazioni nell'industria mineraria, nella fabbricazione della carta, nell'edilizia, nella chimica e in altri campi.

III. Fattori che influenzano l'efficienza dell'idrociclone:

- Diametro: Gli idrocicloni più grandi generalmente hanno un’efficienza maggiore.

- Angolo del cono: Un angolo del cono maggiore aumenta la resistenza al flusso, portando a una minore efficienza.

- Diametro del tubo di ingresso: I tubi di ingresso più grandi migliorano l'efficienza.

- Diametro del tubo di troppopieno: Con una pressione della camera costante, i tubi di troppopieno più grandi aumentano l'efficienza.

- Forma e dimensione dell'ingresso: La forma e le dimensioni dell'ingresso influiscono sull'efficienza dell'idrociclone.

- Diametro uscita sottoflusso: Gli sbocchi più grandi producono una classificazione più precisa; migliorano anche l’efficienza.

- Rugosità della parete interna: Mentre la rugosità delle pareti interne ha un impatto minimo sull'efficienza, l'utilizzo dei rivestimenti in gomma resistenti all'usura di DEF Rubber migliora l'efficienza.

- Viscosità del liquame: La viscosità del liquame in ingresso influisce sull'efficienza dell'idrociclone.

- Rapporto tra diametro di uscita del sottopieno e diametro di uscita del troppopieno (rapporto cono): Rapporti dei coni più elevati portano a una classificazione più precisa, ma l’efficienza diminuisce.

Tuttavia, l'elevata efficienza non è l'unico criterio nella scelta degli idrocicloni. Gli utenti devono considerare sia le loro esigenze di produzione che i risultati di separazione desiderati.

IV: Problemi comuni con gli idrocicloni e suggerimenti di miglioramento:

- Eliminazione e miglioramento del flusso di cortocircuito negli idrocicloni:

Per controllare il flusso in cortocircuito, sono cruciali le modifiche alla struttura del tubo di troppopieno. Gli approcci includono la creazione di un'uscita circolare del flusso di cortocircuito tra il coperchio superiore e il tubo di troppo pieno e l'aggiunta di denti circolari alla parete esterna del tubo di troppo pieno. Le applicazioni pratiche hanno dimostrato che l'implementazione di queste modifiche può migliorare l'efficienza della classificazione di 8% e aumentare la precisione della separazione di 1,8 volte. - Eliminazione e miglioramento delle colonne d'aria negli idrocicloni:

Le colonne d'aria influiscono negativamente sul processo di separazione. Le aste solide che occupano lo spazio precedente della colonna d'aria possono eliminare efficacemente le colonne d'aria. Test pratici indicano che l'incorporazione di barre piene riduce le perdite interne in media di 51,5%. Tuttavia, l'aggiunta di barre piene centrali riduce il volume di troppopieno dell'idrociclone. - Miglioramento della struttura del flusso all'ingresso dell'idrociclone:

La struttura del flusso all'ingresso dell'idrociclone, causata dal reindirizzamento e dall'espansione, porta a perdite di energia e turbolenze. Gli idrocicloni con strutture di ingresso curve mitigano efficacemente questi problemi, migliorando significativamente l’efficienza di separazione.

In conclusione, questa panoramica completa fornisce approfondimenti sugli idrocicloni resistenti all’usura, dai loro principi costruttivi e operativi alle loro diverse applicazioni e strategie di miglioramento dell’efficienza. Per ulteriori domande sugli idrocicloni e sulle soluzioni di rivestimento in gomma, non esitate a contattare DEF Rubber.