ハイドロサイクロンのサイズと選択ガイド

ハイドロサイクロンの効率と選定に影響を与える主要な設計パラメータ、寸法、運用上のヒントをご紹介します。お客様のニーズに最適なハイドロサイクロンの選び方をご紹介します。

- ハイドロサイクロンとは?(定義と目的)

- ハイドロサイクロンの性能に影響を与える主要な設計要因

- ハイドロサイクロンのサイズ決定方法(基本的な計算手順)

- ハイドロサイクロンの選択に関する実際的な考慮事項

- DEFラバーソリューション:ハイドロサイクロンセパレーターとカスタムパーツ

ハイドロサイクロン( ハイドロサイクロン分離器)は、鉱業、骨材、その他の産業プロセスにおいて固体と液体を分離するために不可欠な装置です。適切なハイドロサイクロンのサイズと構成を選択することで、オペレーションの効率、カットポイント、そして全体的なパフォーマンスに大きな違いをもたらすことができます。このガイドでは、 ハイドロサイクロンのサイズと選択 簡単に言えば、主要な設計パラメータを網羅し、 ハイドロサイクロン計算 適切な寸法を決定する方法、そして異なるサイクロンモデルを比較する際に考慮すべき点について説明します。堰を評価する場合でも Ca-vexハイドロサイクロン、 FLSmidthハイドロサイクロン (KREBS デザイン)、またはその他のブランドを問わず、これらの基本を理解することで、最適なソリューションを選択することができます。

DEFラバーでは、 ハイドロサイクロン技術当社は完全なハイドロサイクロンユニットを提供するだけでなく、 カスタムハイドロサイクロン部品だけでなく、適切なサイズと高品質の耐摩耗性材料を通じて、お客様がサイクロンのパフォーマンスを最適化できるようにも支援します。

ハイドロサイクロンとは?(定義と目的)

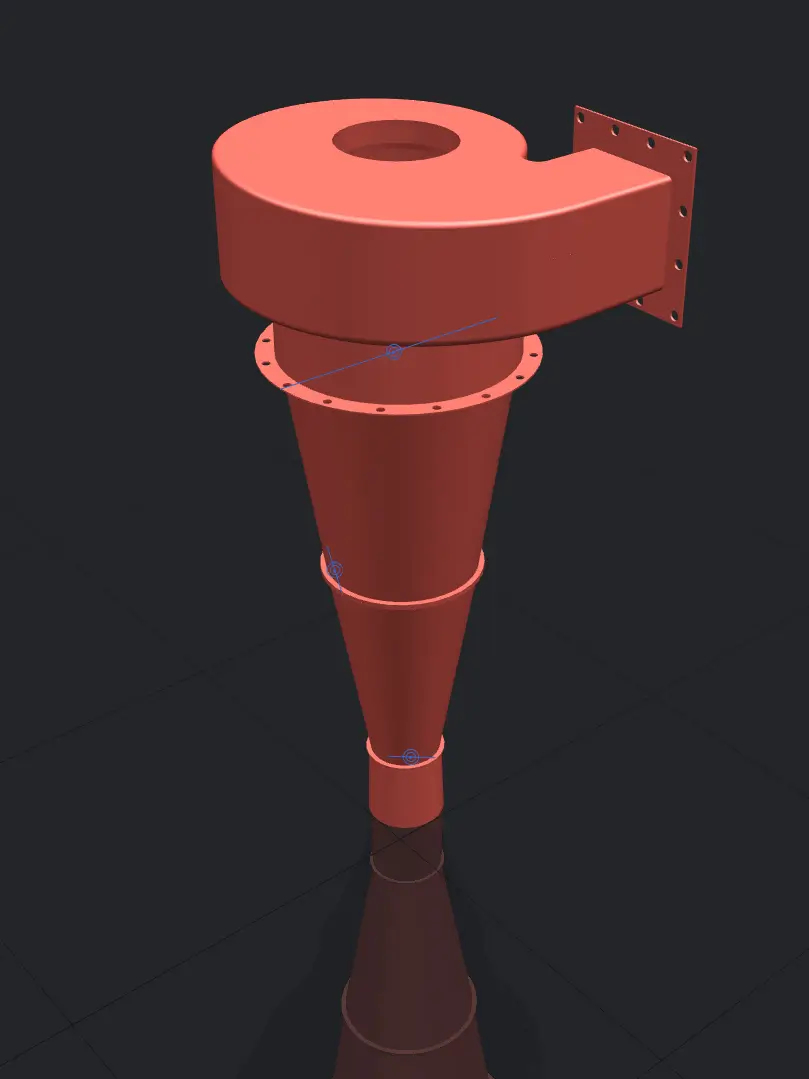

ハイドロサイクロンは、遠心力を利用して流体混合物中の粒子をサイズと密度に基づいて分離する円錐形の装置です。 ハイドロサイクロンの定義 この装置の目的は、粒子を重量とサイズに応じて選別し、供給流を粗粒子と細粒子の2つの出力に分割することです。作動中、ハイドロサイクロンの分離プロセスにより、流入するスラリーは2つの流れ、すなわち粗粒子/重い粒子の「アンダーフロー」と、細粒子/軽い粒子の「オーバーフロー」に分類されます。

この分離機構により、粒子を効率的に分級することが可能になります(微細粒子はオーバーフローへ、粗粒子はアンダーフローへ)。その結果、 ハイドロサイクロンの分類 鉱物処理回路(粉砕回路で粉砕鉱石を分類するなど)、骨材洗浄(シルトや粘土を除去するため)、さらには廃水処理(水中の浮遊物質を除去するため)にも広く使用されています。

仕組み: スラリーは高圧で接線流入口からサイクロンの上部円筒部に送り込まれ、内部に回転渦を形成します。遠心力により、重い粒子や大きな粒子はサイクロン壁に向かって押し出され、その後コーン部へと下降し、最終的に底部アンダーフロー(頂点、つまりスピゴット)から排出されます。一方、軽い粒子や細かい粒子は渦の中心に移動し、上方に運ばれ、上部オーバーフローパイプ(渦ファインダ)から排出されます。重要なのは、ハイドロサイクロンには可動部品が一切ないことです。分離は流体力学のみによって行われる、シンプルで堅牢な設計となっています。

(動作原理の詳細にご興味がありますか? ハイドロサイクロンの動作の詳細な説明については、ハイドロサイクロンの動作方法に関する弊社の記事をご覧ください。)

ハイドロサイクロンの性能に影響を与える主要な設計要因

いくつかの設計パラメータと ハイドロサイクロンの寸法 サイクロンの性能と、達成可能なカットサイズ(つまり、効率と分離サイズ)を決定します。サイクロンのサイズを決定したり比較したりする際に、以下の重要な要素に注意してください。

- サイクロン直径: ハイドロサイクロンの直径(通常は円筒部で測定)は、サイズを決定する主要なパラメータです。一般的に、直径の大きいサイクロンは、より粗い分離(d₅₀カットサイズが高い)を実現し、より高い流量に対応できます。直径が小さいほど、より細かい分離が可能になりますが、スループットは低くなります。ハイドロサイクロンは、非常に細かい分離に適した50 mm(2インチ)の小型ユニットから、大容量の粗分離に適した1000 mm(40インチ)ユニットまで、幅広いサイズを取り揃えています。適切な直径を選択することが重要です。例えば、250 mm(約10インチ)のサイクロンでは、約20~50ミクロンのカットポイントを達成できますが、50 mmのサイクロンは、理想的な条件下では10ミクロン未満をカットできます。

- コーン角度とサイクロンの長さ: コーン角(円錐部の角度)とサイクロンの長さは、粒子が内部で過ごす時間(滞留時間)と内部の流れの特性に影響します。細長くてコーン角の小さいサイクロンは(例:20°)、粒子が分離する時間が長く、多くの場合、微細分級に使用されます。コーン角が大きい(例:40°)サイクロンの長さは短くなり、粗い分離や高い容量ニーズに使用されます。一般的に、サイクロンを長くする(または延長した円筒部を追加する)と、微粒子の分離の鮮明さと効率が向上しますが、容量がわずかに低下する可能性があります。標準的な設計では、円筒の長さがサイクロンの直径とほぼ同じで、コーン角がアプリケーションに応じて約20~45°の範囲になっていることがよくあります。

- 渦流ファインダー(オーバーフロー出口): ボルテックスファインダーは、上からサイクロン内に伸びてオーバーフロー(細かい製品)を排出するチューブです。その直径と挿入深さは、流れの分岐と分離に影響します。通常、ボルテックスファインダーの直径はサイクロン直径の約 0.2~0.4 倍です。オーバーフロー管が大きいほど上部からの流量が増加し、通常はカットサイズが大きくなり(つまり、アンダーフローする微粒子が多くなります)、小さいとオーバーフローする微粒子は多くなりますが、スループットが制限される可能性があります。ボルテックスファインダーの下端は、サイクロン内で最適な深さにある必要があります。下端が短すぎる/浅すぎると、過剰な短絡流(分離されていない流体)が直接オーバーフローし、効率が低下します。ボルテックスファインダーが深すぎると、粗い物質をオーバーフローに引き込む可能性があります。ほとんどの設計では、バランスの取れた性能を得るために、ボルテックスファインダーの挿入深さを円筒形セクションの高さの約 0.5~0.8 に設定しています。

- 頂点(スピゴット)直径: 頂点またはスピゴットは、サイクロンのアンダーフロー出口にある小さな開口部です。そのサイズによって、アンダーフローの排出量とアンダーフローの流れの濃度が制御されます。頂点が大きいほど、アンダーフローの量が多くなり(アンダーフローに流入する水量も増え)、アンダーフローがより湿潤になり、カットポイントが粗くなります。頂点が小さいほど、アンダーフローはより乾燥します(水量が少なくなるため、より多くの微粒子がオーバーフローから排出され、分離が鮮明になります)。ただし、頂点が小さすぎると、アンダーフローが「ロープ状」(太いロープ状の流れとして出てくる)になったり、詰まったりして、分離が著しく妨げられる可能性があります。操作中は、アンダーフローが一定のスプレーまたは傘型のパターンとして出てくることが望まれます。目安として、頂点の直径はサイクロン直径の約 0.1~0.2 倍であることが多いですが、目的のアンダーフロー濃度を実現し、ローピングを回避するには、渦流ファインダーと組み合わせて選択する必要があります。

- 給水口のサイズと設計: 入口の形状とサイズ(供給ポート)は、スラリーがサイクロンに流入し、螺旋流を開始する方法に影響を与えます。多くのサイクロンは単純な接線入口を使用していますが、Ca-vexハイドロサイクロンのような高度な設計では、乱流を低減するために渦巻き状または螺旋状の入口を使用しています。入口の断面積は通常、サイクロンの断面積の約15~25%です。入口が大きいほど、より多くの流量(処理能力の増加)を処理できますが、乱流の増加により分離効率がわずかに低下する可能性があります。供給入口の設計と方向も摩耗に影響を与えます。入口とその直下の領域は最も侵食を受けます。そのため、寿命を延ばすには、入口に適切な耐摩耗ライニング(ゴムライニングなど)を施すことが重要です。.

- 動作圧力: ハイドロサイクロンは、効果的に動作するために、一定の供給圧力(ポンプによる供給)を必要とします。供給圧力は、分離に必要な遠心力を生み出します。多くのサイクロンの通常の動作圧力は50~150 kPa(7~22 psi)の範囲ですが、用途によって異なります。一般的に圧力が高いほど遠心力が増し、カットポイントが細かくなり(小さな粒子が分離され)、ある程度まで容量が増加します。しかし、圧力が高すぎると摩耗が進み、乱流が発生して効率が低下する可能性があります。サイクロンのサイズごとに最適な圧力範囲があります。サイクロンシステムのサイズを決定する際には、選択したサイクロン径に対して、ポンプがその範囲内で安定した圧力を供給できることを確認してください。

- 飼料固形物濃度: 供給スラリー中の固形分濃度(体積比)はサイクロンの性能に影響します。中程度の固形分濃度(例えば、鉱物スラリーでは15~30%)が理想的です。供給液が薄すぎると、「クラウディング」効果がほとんどなく、微粒子が水に追われてアンダーフローに流れ込むため、分離効率が低下します。供給液が濃すぎる場合や超微粒子が多すぎる場合、スラリーの粘度が上昇します。これにより粒子の動きが妨げられ、通常は有効カットが粗くなり(微粒子はアンダーフローに流れ込みます)、ローピングにつながる可能性があります。サイクロンを選択する際には、予想される供給液密度と粒度分布を考慮してください。 ハイドロサイクロンクラスター (複数のサイクロンを並列に)は、大容量または高固形分原料を単一の大型ユニットよりも効率的に処理するために使用されます。クラスター化により、各サイクロンが最適な供給速度で動作し、全体的な分離効率を向上させることができます。

これらの要素はすべて相互に関連しています。メーカーは通常、サイクロン内部部品(渦流ファインダー、アペックスなど)をサイクロン径に比例して設計することで、バランスの取れた性能を実現します。現代の ハイドロサイクロン技術 これらの比率は改良されてきました(例えば、特殊な入口形状や摩耗寿命を延ばすためのライナー材料の改良など)が、基本原則は変わりません。各パラメータがどのように影響するかを理解することは、 ハイドロサイクロンの性能 サイズの選択と適切なモデルの選択をガイドします。

ハイドロサイクロンのサイズ決定方法(基本的な計算手順)

ハイドロサイクロンを選定する際には、選択したサイクロンが分離要件を満たすことを確認するために、いくつかの計算と決定を行う必要があります。以下に、ハイドロサイクロンのサイズ選定に関する簡略化された手順を示します。

- 分離要件を定義します。 まず、ハイドロサイクロンで何を達成したいのかを明確にしましょう。必要なカットサイズ(d₅₀)はどれくらいですか?つまり、50%の効率で分離すべき粒子サイズはどれくらいですか?また、必要な処理能力(供給流量)とスラリーの性質(固形分密度と濃度)も考慮してください。例えば、粉砕回路で毎時500立方メートルの供給量で25µmの粒子を分級する必要がある場合などです。

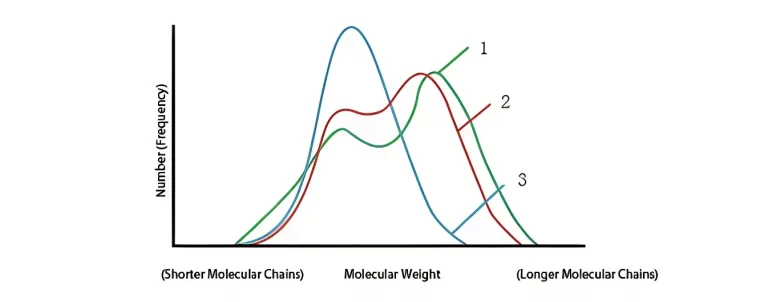

- おおよそのサイクロン直径を選択してください: 目標の切断サイズと流量に基づいて、サイクロンのサイズを仮に選択します。直径が小さいほど、より細かい切断(d₅₀の低減)が得られます。例えば、150 mmサイクロンは約15~20 µmを切断しますが、500 mmサイクロンは約40~60 µmを切断します(正確な値は動作条件によって異なります)。非常に細かい分離(20 µm未満)が必要な場合は、小型のサイクロンが必要になる可能性があります。粗い分離(例えば100 µm以上)で十分な場合は、大型のサイクロンで十分です。多くのサプライヤーが、サイクロンのサイズチャートやオンラインのサイクロンサイズ表を提供しています。 ハイドロサイクロンの設計計算 標準条件下でのサイクロンのサイズに応じたd₅₀を推定するツールです。この段階でいくつかのサイズの選択肢を評価し、比較検討することが賢明な場合が多いです。

- サイクロンの数を決定します(必要な場合): 選択したサイクロンのサイズの容量を確認してください。各サイクロン径には、設計圧力で処理できる典型的な供給流量範囲があります(例えば、250mmサイクロンは、通常の運転圧力で約150~250m³/hのスラリーを処理できます)。必要な処理量が1つのサイクロンで効率的に処理できる量を超える場合は、複数のサイクロンを並列に接続してユニット(クラスター)として使用することを計画してください。産業用途では、複数のサイクロンを並列に設置することが一般的です。 ハイドロサイクロンクラスター (サイクロンパックまたはバンクとも呼ばれます)複数のサイクロンが流量を分割するシステムです。例えば、1つの巨大なサイクロンの代わりに6つの中型サイクロンを使用することで、より細かいカットを実現しながら必要な処理能力を得ることができます。クラスターは柔軟性も備えています。流量の変動に合わせて個々のサイクロンをオン/オフにしたり、1つのサイクロンをメンテナンスしながら他のサイクロンを稼働させたりすることも可能です。

- 頂点ファインダーと渦ファインダーのサイズを調整します。 サイクロンの直径(およびユニット数)を決定したら、内部コンポーネント(アペックス/スピゴットおよびボルテックスファインダー)がアプリケーションに合わせて構成されていることを確認します。メーカーは、特定のサイクロンモデルに対して標準のインサートサイズを提供しています(「細粒」、「中粒」、「粗粒」の内部キットを提供している場合があります)。より乾燥したアンダーフローやシャープなカットが目的の場合は、オーバーフローからより多くの微粒子を排出するために、より小さなアペックスやより大きなボルテックスファインダーを選択できます。逆に、アンダーフローでの微細固形物の回収率を最大化する必要がある場合は、より大きなアペックスを使用できます。これらの選択は、アンダーフローの密度と分離効率に影響を与えるため、操作上の問題(ローピングなど)を回避するためにバランスを取る必要があります。多くの場合、理想的なパフォーマンスを実現するには、ベンダーの経験を活用するか、試験を実施する必要があります。たとえば、ベンダーは、供給固形物の割合と必要なアンダーフロー密度に基づいて、特定のアペックスサイズを推奨する場合があります。

- 動作条件を確認してください: 最後に、選択したハイドロサイクロンが適切な圧力と供給条件で稼働できることを確認します。供給ポンプが必要な流量(パイプライン損失を考慮した余裕揚程を含む)で必要な圧力を供給できることを確認してください。また、供給材料の変動性も考慮してください。超微粉鉱石が大量に含まれていたり、鉱石の特性が変動したりする場合は、さまざまな条件を想定して設計するか、予備としてサイクロンを追加する必要があるかもしれません。不確実な場合は、パイロットテストを実施するか、シミュレーションモデルを使用することで、選択したサイクロンの設定が目的の性能を達成できるかどうかを確認できます。 ハイドロサイクロンの分離効率 本格導入前に。

これらの手順に従うことで、アプリケーションに必要なサイクロンのサイズと構成を絞り込むことができます。たとえば、テストの結果、1000 m³/h のスラリーで約 20 µm のカットが必要であることがわかったとします。この場合、250 mm サイクロンを選択できます。このサイクロンでは (供給圧力が約 100 kPa の場合)、約 20~30 µm のカットサイズを実現できます。このサイズのユニット 1 台で約 150 m³/h を処理できるため、余裕を持って 1000 m³/h をカバーするには、7~8 個のサイクロンをクラスター化して設置することになります。次に、適切な内部サイズを選択します (250 mm サイクロンの場合、「微細」構成の例として、おそらく 80 mm のボルテックスファインダーと 45 mm のアペックス)。この設定により、必要な分離性能が得られると予想されます。

サイズ計算はあくまでも出発点に過ぎないことにご留意ください。実際の性能は、摩耗(内部表面が経年劣化し、有効寸法が変化するため)や供給材料の通常の変動といった要因によって影響を受ける可能性があります。ハイドロサイクロンメーカーや専門家(DEF Rubberのチームなど)にご相談いただくことをお勧めします。実績のある設計モデルと現場経験に基づき、お客様のケースに最適なサイクロンを微調整いたします。

ハイドロサイクロンの選択に関する実際的な考慮事項

基本的なサイズ計算に加えて、業務に適したハイドロサイクロンを選択する際には、次の実際的な要素を考慮してください。

- 効率と容量のトレードオフ: 多くの場合、要件を満たす方法は複数あります。例えば、小型サイクロンを2台または3台使用しても、大型サイクロン1台と同等の結果が得られる場合があります。小型ユニットはより細かいカットが可能ですが、流量を処理するためにより多くのユニットが必要になります。一方、大型ユニット1台はシンプル(パイプラインとバルブが少ない)ですが、カットの精度は劣る可能性があります。分離効率の最大化(よりシャープな分級)と、ユニット数と関連インフラの最小化のどちらが重要かを検討してください。粉砕回路では、サイクロンの数を増やすことで過剰粉砕が軽減され、回路全体の効率が向上する場合がありますが、同時にメンテナンスが必要な機器も増えます。

- スペースとフットプリント: 工場内の利用可能な物理的なスペースは、選択に影響を与える可能性があります。 ハイドロサイクロンクラスター 複数の小型サイクロンを設置するには、分配マニホールドと複数のユニット(多くの場合、放射状配置)を設置するための十分なスペースが必要となり、設置スペースと高さが大きくなる可能性があります。大口径サイクロンを1台か2台設置すれば、より狭いスペースに設置できるかもしれません。メンテナンスのためのアクセスも考慮してください。クラスター型サイクロンでは、点検や交換のために各サイクロンを分離してアクセスするためのスペースが必要です。

- 摩耗とメンテナンス: すべてのハイドロサイクロンは摩耗しますが、特に供給入口、内壁、そして頂点は摩耗が激しいです。メンテナンスの頻度とコストは重要な考慮事項です。設計によっては摩耗寿命が長いものもあります。例えば、Weir Ca-vex設計は乱流を低減し、特定の領域の摩耗を軽減します。また、高品質のライナーは耐用年数を大幅に延ばします。選択したモデルにすぐに交換部品が入手できることを確認してください。高品質の耐摩耗性ライナー(DEF Rubberの天然ゴムライニングなど)を使用することで、サイクロンの耐用年数を大幅に延ばし、長期間にわたって効率を維持することができます。実際、ライニング素材のアップグレードは、コスト効率の高い方法で性能を向上させることができます。 ハイドロサイクロンの性能 ユニット全体を交換することなく。

- コストに関する考慮事項: その ハイドロサイクロンのコスト 初期資本コストと継続的な運用コストの両方が含まれます。大型サイクロンは小型サイクロンのそれよりも初期コストが高くなる可能性がありますが、小型ユニットを複数台使用する場合、総コスト(複数のハウジング、配管、バルブなど)が高くなる可能性があります。また、補助機器のコストも考慮してください。サイクロンを複数台使用する場合は、分配器、配管、バルブ/制御機器も必要になります。運用面では、ポンプのエネルギーコストが異なる場合があります。小型サイクロンでは、微細なカットを実現するために高い供給圧力(より多くのポンプエネルギー)が必要になる場合がありますが、大型サイクロンはわずかに低い圧力で処理できる場合があります。これらの要素のバランスを取ることで、パフォーマンス目標を満たしつつ、最も経済的なソリューションを実現できます。ライフサイクルコストの一部として、摩耗部品のコストと交換頻度を考慮することを忘れないでください。

- 柔軟性と将来のニーズ: プロセス条件は時間の経過とともに変化する可能性があります。鉱石の特性が変化したり、プラントの拡張に伴って処理能力が増加したりする可能性もあります。そのため、ある程度の柔軟性を備えたサイクロン構成を選択することが賢明です。例えば、クラスター内に予備ユニットとして1台または2台のサイクロンを追加設置することで、より高い流量に対応したり、生産に影響を与えることなくサイクロンをメンテナンスのためにオフラインにしたりすることができます。あるいは、幅広い圧力範囲で動作可能なサイクロンを選択すれば、後でカットサイズを調整できるようになります(例えば、現在は粗いカットのために80 kPaで運転していますが、将来必要に応じてより細かい分離を行うために120 kPaに上げるオプションがあります)。サイクロンの選択が潜在的な変動に対応できるかどうか、または特定の条件に合わせて厳密に調整されているかどうかを評価してください。

- ブランドとデザインの違い: 様々なメーカーが様々なハイドロサイクロン設計を提供していますが、そのほとんどは同じ原理で動作します。よく知られているタイプとしては、FLSmidth社のKREBS®サイクロンやWeir社のCa-vexサイクロン、Multotec社、Metso社などの設計があります。これらの違いは、特定の形状の調整と独自のライナー材料にあります。例えば、FLSmidth社のgMAXサイクロンは、摩耗に強い改良されたコーンセクションとアペックス設計を特徴としています。一方、Ca-vexサイクロンは、独自の湾曲した入口と大容量の供給室を採用することで、容量と鋭さを向上させています。選定にあたっては、特定の用途における各設計の性能曲線と摩耗寿命を比較すると効果的です。ただし、基本的なサイズ基準(直径、カットサイズ、圧力など)は、どの主要ブランドでも満たすことができます。主に、性能、摩耗寿命、サポートのパッケージを選択することになります。サプライヤーの評判、スペアパーツの入手可能性、提供される技術サポートを検討してください。多くの場合、運用の成功はメンテナンスと部品の交換にかかっています。そのため、簡単にメンテナンスできる(または入手しやすい)設計が重要です。 カスタムハイドロサイクロン部品 が最も実用的な選択肢かもしれません。

DEFラバーソリューション:ハイドロサイクロンセパレーターとカスタムパーツ

適切なパートナーがいれば、適切なハイドロサイクロンを選択するのが簡単になります。 DEFラバー 完全なハイドロサイクロンソリューションを提供する – ハイドロサイクロン分離器 スペアパーツや専門家によるサポートなど、最適なパフォーマンスを最高の価値で実現できるよう、あらゆる面でサポートいたします。私たちができることは以下の通りです。

- 高品質のハイドロサイクロン装置: お客様のご要望に合わせてカスタマイズされた堅牢なハイドロサイクロンユニットをご提供いたします。当社のサイクロンは、DEF独自の超耐摩耗性ゴムでライニングされており、寿命を大幅に延長します。(試験では、当社の特殊天然ゴムライニングは、Lina-texタイプゴムなどの標準的なライニングよりも最大3倍長持ちすることが示されています。)これにより、お客様の操業におけるダウンタイムとメンテナンスコストが削減され、持続的な収益が確保されます。 ハイドロサイクロンの効率 時間とともに。

- カスタムハイドロサイクロンスペアパーツ: すでに大手ブランドのサイクロンを運用されている場合も、当社にお任せください。DEFラバーは カスタムハイドロサイクロン部品 主要モデルと互換性があり、交換用ライナーを含む Ca-vexハイドロサイクロン FLSmidth(KREBS)サイクロン。フィードチャンバーと渦巻きライナーから耐久性のあるコーンセクションライナー、長寿命の 渦探知機 精密成形されたスピゴットにより、完璧にフィットするスペアパーツを製造できます。 元の部品よりも優れた性能を発揮する当社の高性能交換部品を使用することは、サイクロンの効率を向上させ、運用コストを削減する賢明な方法です。 (カスタム Ca-vex および FLSmidth ハイドロサイクロン スペアパーツのラインナップをご覧になり、既存の機器をアップグレードする方法をご確認ください。)

- 専門家による指導とサポート: サイクロンのサイズや構成がわからない場合は、DEFラバーのチームがお手伝いいたします。豊富な経験を活かし、 ハイドロサイクロンの設計 鉱業および産業分野における様々なアプリケーションに対応しています。お客様と協力してプロセスパラメータを分析し、最適なソリューションをご提案いたします。新しいサイクロンモデルの選定から、現在の設定を微調整して性能を向上させるまで、あらゆる場面でサポートいたします。また、最適化や運用上のヒント(例えば、圧力調整や内部部品の改造による性能向上など)についてもサポートいたします。 ハイドロサイクロンの分離効率)。最初の相談から設置、そしてその後も、当社の専門家はお客様が必要とする結果が得られるよう全力でサポートいたします。

DEFラバーにお問い合わせください – 今すぐ分離効率を向上させましょう: ハイドロサイクロンの設定を最適化すると、貴重品の回収率が向上し、スループットが向上し、ダウンタイムが短縮されるためコストが削減されます。 DEFラバー は、この旅路においてお客様とパートナーを組む準備ができています。お客様のニーズについてご相談いただくか、ハイドロサイクロン(または交換部品)のお見積りをご依頼ください。当社の専門家が、最高級の機器と業界最高クラスの耐久性を誇るゴム製摩耗ライニングを組み合わせた、お客様の業務に最適なソリューションをご提案いたします。最適なハイドロサイクロンの選択とカスタマイズをお手伝いし、今後何年にもわたって効率的でトラブルのないパフォーマンスをお楽しみいただけるようお手伝いいたします。

今すぐ DEF Rubber に連絡して、あなたのビジネスに最適なハイドロサイクロン ソリューションを見つけましょう。