耐摩耗性ゴムライナーを備えたハイドロサイクロンとは何ですか?

ハイドロサイクロンは、遠心力を利用してスラリーを分離する装置です。初期の頃は、摩耗が早く、機器の寿命が短く、プロセスパラメータの制御が難しいため、広く採用されていませんでした。しかし、耐摩耗性のゴムライナーがハイドロサイクロンに導入されてから、寿命が大幅に延び、市場で広く受け入れられ、使用されるようになりました。

この記事では、耐摩耗性ハイドロサイクロンの構造、動作原理、特定の機能、用途、一般的な問題、および考慮事項について、詳細な概要を説明します。

I. ハイドロサイクロンの構造と動作原理:

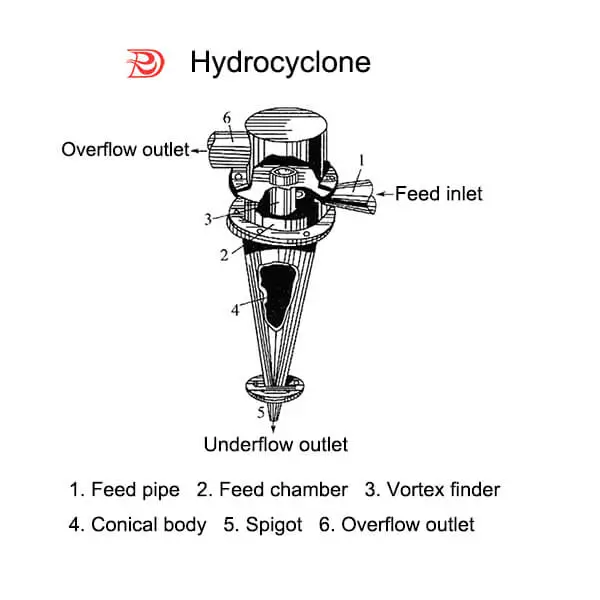

図に示すように、ハイドロサイクロンは中空の円筒形の上部と円錐形の下部で構成され、チャンバーを形成します。上部には供給装置、上部にはオーバーフロー装置、下部には砂排出口があります。これらのコンポーネントはフランジとネジを使用して接続されています。入口パイプ、砂排出口、チャンバーの内部は摩耗しやすいです。これに対処するために、通常はゴムで作られた耐摩耗性のゴムライナーがこれらの脆弱な領域に追加されます。

ハイドロサイクロンの動作原理は、スラリーを加圧し(0.5~2.5 kg/cm²)、約 5~12 メートル/秒の速度でチャンバーに導入することです。浮遊固体粒子を含むスラリーが接線方向にチャンバーに入ると、スラリーの急速な回転により、スラリーはチャンバーの円形構造に追従します。この回転により遠心力が発生し、粒子が大きいほど慣性が大きいため、水の抵抗をうまく克服できます。その結果、連続回転中に、さまざまなサイズの粒子と水が、さまざまな遠心力と重力によって層を形成し、スラリー成分の分離を実現します。

II. ハイドロサイクロンの機能と用途:

- 粒子分離操作:

• 粒子グレーディング: 密度が類似する粒子をサイズに基づいて分離し、粗い粒子と細かい粒子に分けるか、どちらかのカテゴリを製品から除去します。多くの場合、精度を向上させるために複数のハイドロサイクロンが使用されます。

• 粒子の選別: 重中量または水中量のハイドロサイクロンを使用して、密度に基づいて粒子を分離します。

たとえば、固形分含有量が 160~200g/L のスラリー(+100 メッシュ粒子が 53%、-200 メッシュ粒子が 37.4%)のプラントでは、ハイドロサイクロンを使用します。処理後、オーバーフロー製品には -100 メッシュ粒子が 96% 含まれ、アンダーフローには +100 メッシュ粒子が 85% 以上含まれます。 - 集中作戦:

ハイドロサイクロンは脱水によって材料を濃縮し、事前濃縮を可能にし、後続の機器の負荷を軽減します。アンダーフローで 50% 以上、生産収率で 70% 以上の濃縮率を達成できます。ハイドロサイクロンは、真空フィルター、ふるい分け機、脱水機、濃縮機と組み合わせて使用されることが多く、大型で高価な重力沈殿装置に代わるものです。

たとえば、鉱山での尾鉱処理では、ハイドロサイクロン、濃縮装置、脱水スクリーンで構成されるシステムにより、スラリーを 15% 未満の水分含有量まで濃縮します。 - 明確化操作:

ハイドロサイクロンは液体から分散相物質を除去し、きれいな流体を確保します。分散相物質のサイズと密度の違いに応じて、直径や円錐角などの構造パラメータを適切に調整することが、効果的な清澄化に不可欠です。ハイドロサイクロンの前に濾過することで、詰まりを軽減できます。

CaCO3 と粉塵粒子を含むスラリーをろ過する化学工場では、ハイドロサイクロンは 15μm 未満の粒子を効率的に除去し、70% ~ 85% の分離率を達成します。

ハイドロサイクロンの構造と用途はますます多様化しています。製品をより細かく分離するために直列で使用したり、収量を増やすために並列で使用したり、従来の脱水プロセスを最適化するために組み合わせて使用したりできます。鉱業、製紙、建設、化学などの分野で使用されています。

III. ハイドロサイクロンの効率に影響を与える要因:

- 直径: 一般的に、ハイドロサイクロンは大型であるほど効率が高くなります。

- 円錐角度: 円錐角度が大きいほど流れの抵抗が増加し、効率が低下します。

- 入口パイプ直径: 入口パイプが大きいほど効率が向上します。

- オーバーフローパイプ直径: チャンバー圧力が一定であれば、オーバーフローパイプが大きいほど効率が向上します。

- 入口の形状とサイズ: 入口の形状とサイズはハイドロサイクロンの効率に影響します。

- アンダーフロー出口直径: アウトレットが大きいほど、分類が細かくなり、効率も向上します。

- 内壁の粗さ: 内部壁の粗さは効率にほとんど影響しませんが、DEF Rubber の耐摩耗性ゴムライナーを使用すると効率が向上します。

- スラリー粘度: 入口スラリーの粘度はハイドロサイクロンの効率に影響します。

- アンダーフロー出口直径とオーバーフロー出口直径の比(コーン比): 円錐比が高くなると分類は細かくなりますが、効率は低下します。

ただし、ハイドロサイクロンを選択する際の基準は、高効率だけではありません。ユーザーは、生産要件と望ましい分離結果の両方を考慮する必要があります。

IV: ハイドロサイクロンの一般的な問題と改善提案:

- ハイドロサイクロンにおける短絡流の排除と改善:

短絡流を制御するには、オーバーフロー管の構造を変更することが重要です。アプローチには、トップカバーとオーバーフロー管の間に円形の短絡流出口を作成することと、オーバーフロー管の外壁に円形の歯を追加することが含まれます。実際のアプリケーションでは、これらの変更を実施すると、分級効率が8%向上し、分離精度が1.8倍向上することが示されています。 - ハイドロサイクロンの気柱の除去と改善:

気柱は分離プロセスに悪影響を及ぼします。以前の気柱スペースを占有する固体ロッドは、気柱を効果的に排除できます。実際のテストでは、固体ロッドを組み込むと、内部損失が平均 51.5% 減少することが示されています。ただし、中央の固体ロッドを追加すると、ハイドロサイクロンのオーバーフロー容量が減少します。 - ハイドロサイクロン入口の流れ構造の改善:

方向転換と膨張によって生じるハイドロサイクロンの入口での流れ構造は、エネルギー損失と乱流につながります。湾曲した入口構造を持つハイドロサイクロンは、これらの問題を効果的に軽減し、分離効率を大幅に向上させます。

結論として、この包括的な概要では、耐摩耗性ハイドロサイクロンの構造と動作原理から、多様な用途と効率改善戦略まで、その詳細を説明します。ハイドロサイクロンとゴムライナー ソリューションに関する詳細なお問い合わせは、DEF Rubber までお気軽にお問い合わせください。