O que é um hidrociclone com revestimento de borracha resistente ao desgaste?

Hidrociclone é um dispositivo que separa a lama usando força centrífuga. No início, não foi amplamente adotado devido ao rápido desgaste, à curta vida útil do equipamento e ao controle desafiador dos parâmetros do processo. No entanto, com a introdução de revestimentos de borracha resistentes ao desgaste nos hidrociclones, a sua vida útil aumentou significativamente, ganhando ampla aceitação e utilização no mercado.

Neste artigo, forneceremos uma visão geral detalhada dos hidrociclones resistentes ao desgaste, abrangendo sua estrutura, princípios de funcionamento, funções específicas, aplicações, problemas comuns e considerações.

I. Estrutura e Princípios de Funcionamento dos Hidrociclones:

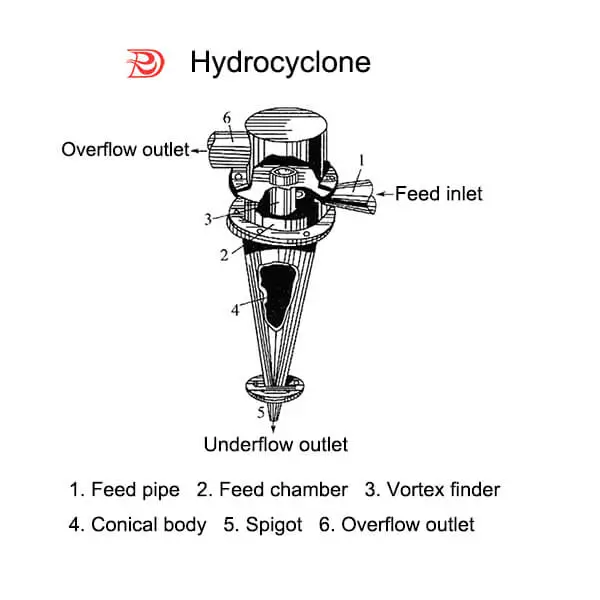

Conforme representado no diagrama, um hidrociclone consiste em uma parte superior cilíndrica oca e uma parte inferior cônica, formando a câmara. A parte superior possui um dispositivo de alimentação, a parte superior possui um dispositivo de transbordamento e a parte inferior inclui uma saída de areia. Esses componentes são conectados por meio de flanges e parafusos. O tubo de entrada, a saída de areia e o interior da câmara estão sujeitos a desgaste. Para resolver isso, revestimentos de borracha resistentes ao desgaste, normalmente feitos de borracha, são adicionados a essas áreas vulneráveis.

O princípio de funcionamento de um hidrociclone envolve pressurizar a lama (0,5-2,5 kg/cm²) e introduzi-la na câmara a uma velocidade de aproximadamente 5-12 metros/segundo. Quando a pasta, contendo partículas sólidas em suspensão, entra na câmara tangencialmente, a rápida rotação da pasta força-a a seguir a estrutura circular da câmara. Essa rotação gera força centrífuga, fazendo com que partículas com tamanhos maiores superem melhor a resistência à água devido à sua maior inércia. Consequentemente, durante a rotação contínua, partículas de diferentes tamanhos e água formam camadas devido às suas diferentes forças centrífugas e gravidade, conseguindo a separação dos componentes da lama.

II. Funções e aplicações de hidrociclones:

- Operações de Separação de Partículas:

• Classificação de Partículas: Separa partículas com densidades semelhantes com base no tamanho, dividindo-as em partículas grossas e finas ou removendo qualquer uma das categorias do produto. Freqüentemente, vários hidrociclones são usados para melhorar a precisão.

• Classificação de Partículas: Separa as partículas com base em sua densidade, utilizando hidrociclones de meio pesado ou meio água.

Por exemplo, uma planta com uma pasta contendo 160-200g/L de conteúdo sólido, onde partículas de malha +100 constituem 53% e partículas de malha -200 são 37,4%, utiliza hidrociclones. Após o processamento, o produto overflow contém 96% -100 partículas de malha, enquanto o underflow contém mais de 85% +100 partículas de malha. - Operações de concentração:

Os hidrociclones concentram materiais por desidratação, permitindo a pré-concentração e reduzindo a carga nos equipamentos subsequentes. Podem ser alcançadas taxas de concentração superiores a 50% no underflow e superiores a 70% no rendimento de produção. Os hidrociclones geralmente funcionam em conjunto com filtros a vácuo, máquinas de peneiramento, máquinas de desidratação e espessadores, substituindo grandes e caros dispositivos de sedimentação por gravidade.

Por exemplo, no processamento de rejeitos em uma mina, um sistema que compreende hidrociclones, espessadores e telas de desidratação concentra a lama até um teor de água inferior a 15%. - Operações de esclarecimento:

Os hidrociclones removem os materiais da fase dispersa dos líquidos, garantindo fluidos limpos. O ajuste adequado dos parâmetros estruturais, como diâmetro e ângulo do cone, de acordo com o tamanho do material da fase dispersa e a diferença de densidade, é vital para um esclarecimento eficaz. Filtrar antes do hidrociclone pode reduzir o entupimento.

Em uma planta química que filtra uma lama com CaCO3 e partículas de poeira, os hidrociclones removem com eficiência partículas abaixo de 15μm, alcançando uma taxa de separação de 70%-85%.

Os hidrociclones são cada vez mais diversos em estrutura e aplicação. Eles podem ser usados em série para uma separação mais fina de produtos, em paralelo para aumentar o rendimento ou em combinações para otimizar os processos tradicionais de desidratação. Eles encontram aplicações em mineração, fabricação de papel, construção, química e outros campos.

III. Fatores que afetam a eficiência do hidrociclone:

- Diâmetro: Hidrociclones maiores geralmente têm maior eficiência.

- Ângulo do cone: Um ângulo de cone maior aumenta a resistência ao fluxo, levando a uma menor eficiência.

- Diâmetro do tubo de entrada: Tubos de entrada maiores aumentam a eficiência.

- Diâmetro do tubo de transbordamento: Com pressão constante na câmara, tubos de transbordamento maiores aumentam a eficiência.

- Forma e tamanho da entrada: A forma e o tamanho da entrada afetam a eficiência do hidrociclone.

- Diâmetro de saída de subfluxo: Lojas maiores produzem uma classificação mais precisa; eles também melhoram a eficiência.

- Rugosidade da parede interna: Embora a rugosidade da parede interna tenha um impacto mínimo na eficiência, o uso dos revestimentos de borracha resistentes ao desgaste da DEF Rubber aumenta a eficiência.

- Viscosidade da pasta: A viscosidade da pasta de entrada afeta a eficiência do hidrociclone.

- Relação entre o diâmetro da saída de subfluxo e o diâmetro da saída de transbordamento (proporção do cone): Razões de cone mais altas levam a uma classificação mais precisa, mas a eficiência diminui.

No entanto, a alta eficiência não é o único critério na seleção de hidrociclones. Os usuários devem considerar seus requisitos de produção e os resultados de separação desejados.

IV: Problemas Comuns com Hidrociclones e Sugestões de Melhoria:

- Eliminando e Melhorando o Fluxo de Curto-Circuito em Hidrociclones:

Para controlar o fluxo de curto-circuito, modificações na estrutura do tubo de transbordamento são cruciais. As abordagens incluem a criação de uma saída circular de fluxo de curto-circuito entre a tampa superior e o tubo de transbordamento e a adição de dentes circulares à parede externa do tubo de transbordamento. As aplicações práticas mostraram que a implementação dessas mudanças pode melhorar a eficiência da classificação em 8% e aumentar a precisão da separação em 1,8 vezes. - Eliminando e Melhorando Colunas de Ar em Hidrociclones:

As colunas de ar impactam negativamente o processo de separação. Hastes sólidas que ocupam o espaço anterior da coluna de ar podem efetivamente eliminar as colunas de ar. Testes práticos indicam que a incorporação de hastes sólidas reduz as perdas internas em média 51,5%. No entanto, a adição de hastes sólidas centrais reduz o volume de transbordamento do hidrociclone. - Melhorando a Estrutura do Fluxo na Entrada do Hidrociclone:

A estrutura do fluxo na entrada do hidrociclone, causada pelo redirecionamento e expansão, leva a perdas de energia e turbulência. Hidrociclones com estruturas de entrada curvas atenuam efetivamente esses problemas, aumentando significativamente a eficiência da separação.

Concluindo, esta visão abrangente fornece insights sobre hidrociclones resistentes ao desgaste, desde sua construção e princípios operacionais até suas diversas aplicações e estratégias de melhoria de eficiência. Para mais informações sobre hidrociclones e soluções de revestimento de borracha, não hesite em entrar em contato com a DEF Rubber.