Hidrosiklon Boyutlandırma ve Seçim Kılavuzu

Hidrosiklon verimliliğini ve seçimini etkileyen temel tasarım parametrelerini, boyutları ve operasyonel ipuçlarını öğrenin. İhtiyaçlarınıza en uygun hidrosiklonu nasıl seçeceğinizi öğrenin.

- Hidrosiklon Nedir? (Tanım ve Amaç)

- Hidrosiklon Performansını Etkileyen Temel Tasarım Faktörleri

- Bir Hidrosiklon Nasıl Boyutlandırılır (Temel Hesaplama Adımları)

- Hidrosiklon Seçiminde Pratik Hususlar

- DEF Kauçuk Çözümleri: Hidrosiklon Ayırıcılar ve Özel Parçalar

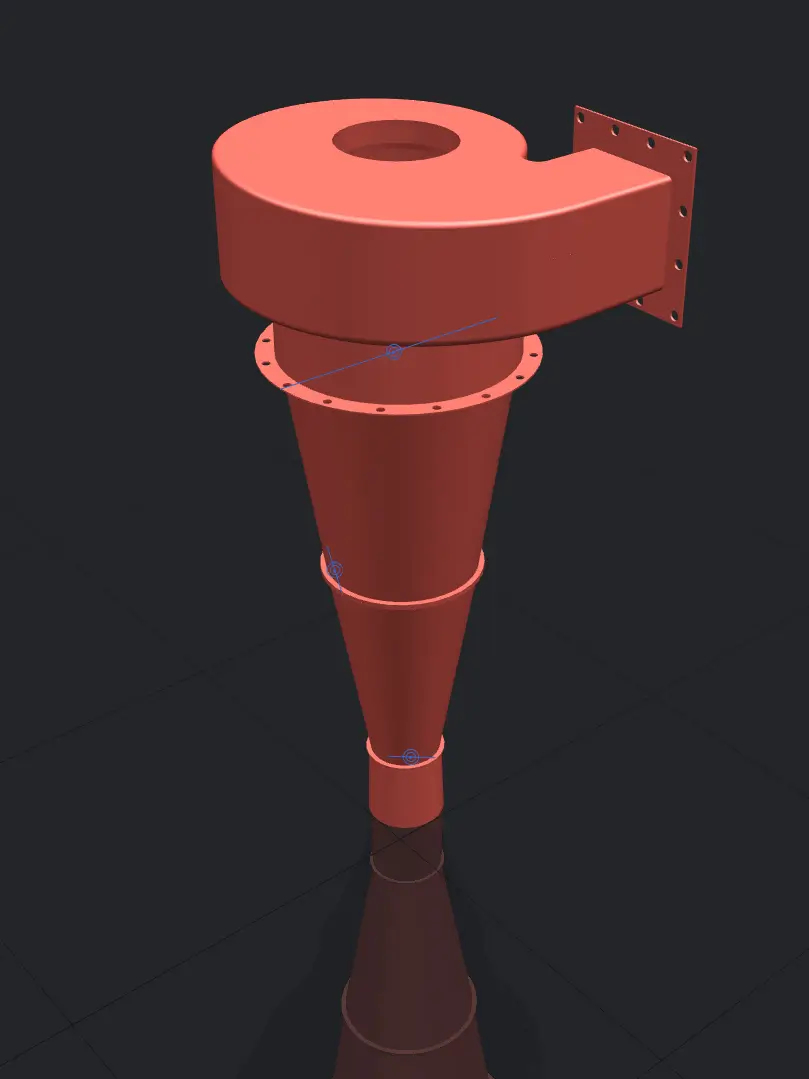

Hidrosiklonlar (bazen hidrosiklonlar olarak da adlandırılır) hidrosiklon ayırıcılar) madencilik, agrega ve diğer endüstriyel proseslerde katıları sıvılardan ayırmak için hayati önem taşıyan ekipmanlardır. Doğru hidrosiklon boyutunu ve yapılandırmasını seçmek, operasyonunuzun verimliliğinde, kesme noktasında ve genel performansında büyük bir fark yaratabilir. Bu kılavuzda, hidrosiklonların boyutlandırılması ve seçimi basit bir ifadeyle – temel tasarım parametrelerini kapsayan, hidrosiklon hesaplamaları doğru boyutları belirlemek ve farklı siklon modellerini karşılaştırırken nelere dikkat etmeniz gerektiği için. Bir Weir'i değerlendiriyor olun Ca-vex hidrosiklonu, BİR FLSmidth hidrosiklon (KREBS tasarımı) veya başka bir marka için, bu temelleri anlamak en iyi çözümü seçmenize yardımcı olacaktır.

DEF Rubber olarak, şu konularda kapsamlı deneyime sahibiz: hidrosiklon teknolojisiBiz sadece komple hidrosiklon üniteleri sağlamıyoruz ve özel hidrosiklon parçaları, aynı zamanda müşterilerin uygun boyutlandırma ve yüksek kaliteli aşınmaya dayanıklı malzemelerle siklon performanslarını optimize etmelerine yardımcı olur.

Hidrosiklon Nedir? (Tanım ve Amaç)

Bir hidrosiklon, bir sıvı karışımındaki parçacıkları boyutlarına ve yoğunluklarına göre ayırmak için santrifüj kuvveti kullanan koni biçimli bir cihazdır. hidrosiklon tanımı cihazın amacını vurgular: bir besleme akışını iki çıkışa bölmek - daha iri bir kesir ve daha ince bir kesir - parçacıkları ağırlık ve boyuta göre ayırarak. Çalışma sırasında, hidrosiklonun ayırma işlemi gelen bir bulamacı iki akışa sınıflandırır: daha iri/ağır parçacıkların bir "alt akışı" ve daha ince/hafif parçacıkların bir "taşması".

Bu ayırma mekanizması parçacıkların verimli bir şekilde sınıflandırılmasını sağlar (ince parçacıkların taşma noktasına ve kaba parçacıkların alt akış noktasına gönderilmesi). Sonuç olarak, hidrosiklon sınıflandırması mineral işleme devrelerinde (örneğin öğütme devrelerinde öğütülmüş cevheri sınıflandırmak için), agrega yıkamada (silt ve kili uzaklaştırmak için) ve hatta atık su arıtımında (sudan askıda katı maddeleri uzaklaştırmak için) yaygın olarak kullanılmaktadır.

Nasıl çalışır: Bulamaç, teğetsel bir giriş yoluyla yüksek basınçta siklonun silindirik üst bölümüne pompalanır ve içeride dönen bir girdap oluşturulur. Merkezkaç kuvvetleri daha ağır veya daha büyük parçacıkları siklon duvarına doğru dışarıya ve sonra koni bölümüne doğru aşağı iter ve sonunda alt alt akıştan (tepe veya musluk yoluyla) çıkar. Bu arada, daha hafif veya ince parçacıklar girdabın merkezine göç eder ve yukarı doğru taşınarak üst taşma borusundan (girdap bulucu) çıkar. Önemlisi, bir hidrosiklonun hareketli parçası yoktur - ayırma için tamamen akışkan dinamiğine dayanan basit, sağlam bir tasarımdır.

(Çalışma prensibi hakkında daha ayrıntılı bilgi mi almak istiyorsunuz? Hidrosiklonun nasıl çalıştığına dair makalemize bakarak hidrosiklonun işleyişine dair ayrıntılı bir açıklama bulabilirsiniz.)

Hidrosiklon Performansını Etkileyen Temel Tasarım Faktörleri

Birkaç tasarım parametresi ve hidrosiklon boyutları Bir siklonun nasıl performans göstereceğini ve hangi kesme boyutunu elde edebileceğini (yani verimliliğini ve ayırma boyutunu) belirleyin. Siklonları boyutlandırırken veya karşılaştırırken, şu temel faktörlere dikkat edin:

- Siklon Çapı: Hidrosiklonun çapı (genellikle silindirik bölümde ölçülür) birincil boyutlandırma parametresidir. Genel bir kural olarak, daha büyük çaplı siklonlar daha kaba bir ayırma (daha yüksek d₅₀ kesme boyutu) üretir ve daha yüksek akış hızlarını kaldırabilir. Daha küçük çaplar daha ince ayırma sağlar ancak daha düşük verimde. Hidrosiklonlar çok çeşitli boyutlarda gelir - çok ince ayırmalar için küçük 50 mm (2 inç) ünitelerden, yüksek hacimli kaba ayırma için 1000 mm (40 inç) ünitelere kadar. Doğru çapı seçmek çok önemlidir: örneğin, 250 mm (~10 inç) bir siklon yaklaşık 20-50 mikronluk bir kesme noktasına ulaşabilirken, 50 mm'lik bir siklon ideal koşullar altında 10 mikronun altında kesebilir.

- Koni Açısı ve Siklon Uzunluğu: Koni açısı (konik bölümün açısı) ve siklonun uzunluğu, parçacıkların içeride geçirdiği zamanı (kalma süresi) ve iç akış özelliklerini etkiler. Daha küçük bir koni açısına (ör. 20°) sahip uzun, ince bir siklon, parçacıklara ayrılmak için daha fazla zaman verir ve genellikle ince sınıflandırma için kullanılır. Daha büyük bir koni açısı (ör. 40°) daha kısa bir siklon oluşturur; bunlar daha kaba ayırma veya daha yüksek kapasite ihtiyaçları için kullanılır. Genel olarak, daha uzun bir siklon (veya genişletilmiş bir silindirik bölüm eklemek) ince parçacıklar için ayırma keskinliğini ve verimliliğini artırabilir, ancak kapasiteyi biraz azaltabilir. Standart tasarımlar genellikle siklon çapına yaklaşık olarak eşit bir silindirik uzunluğa ve uygulamaya bağlı olarak ~20–45° aralığında koni açılarına sahiptir.

- Vortex Bulucu (Taşma Çıkışı): Girdap bulucu, siklonun tepesinden içine uzanan ve taşmayı (ince ürün) dışarı yönlendiren tüptür. Çapı ve yerleştirme derinliği, akış bölünmesini ve ayrılmasını etkiler. Tipik olarak, girdap bulucu çapı siklon çapının yaklaşık 0,2-0,4 katıdır. Daha büyük bir taşma borusu üstten daha fazla akışa izin verir ve genellikle kesim boyutunu artırır (bu, daha fazla ince ürünün alt akışa bildirilebileceği anlamına gelir), daha küçük bir taşma borusu ise daha ince taşma üretir ancak verimi sınırlayabilir. Girdap bulucunun alt kenarı siklonun içinde optimum derinlikte olmalıdır: çok kısa/sığsa, aşırı kısa devre akışı (ayrılmamış sıvı) doğrudan taşmaya gider ve bu da verimliliği azaltır. Çok derine uzanırsa, taşmaya daha iri malzeme çekebilir. Çoğu tasarım, dengeli performans için girdap bulucu yerleştirme derinliğini silindirik bölüm yüksekliğinin yaklaşık 0,5-0,8'ine ayarlar.

- Apex (Spigot) Çapı: Tepe veya musluk, siklonun alt akış çıkışındaki küçük açıklıktır. Boyutu, alt akış deşarjını ve alt akış akışının tutarlılığını kontrol eder. Daha büyük bir tepe, daha yüksek bir alt akış hacmi (ve alt akışa daha fazla su bildirimi) sağlar, bu da daha ıslak bir alt akış ve daha kaba bir kesme noktası ile sonuçlanır. Daha küçük bir tepe, daha kuru bir alt akış (daha az su, bu nedenle daha fazla ince madde taşmadan dışarı zorlanır - daha keskin bir ayırma sağlar) üretir. Ancak, tepe çok küçükse, alt akışın "ip yapmasına" (kalın, ip benzeri bir akış olarak çıkmasına) veya hatta tıkanmasına neden olabilir ve bu da ayırmayı ciddi şekilde bozar. Çalışma sırasında, alt akışın sabit bir sprey veya şemsiye şeklinde bir desen olarak çıkmasını istersiniz. Bir kılavuz olarak, tepe çapı genellikle siklon çapının yaklaşık 0,1-0,2 katıdır, ancak istenen alt akış konsantrasyonunu elde etmek ve ip yapmayı önlemek için girdap bulucu ile birlikte seçilmelidir.

- Besleme Girişi Boyutu ve Tasarımı: Giriş ağzının şekli ve boyutu (besleme portu), bulamacın siklona nasıl girdiğini ve spiral akışı nasıl başlattığını etkiler. Birçok siklon basit bir teğetsel giriş kullanır; Ca-vex hidrosiklonu gibi bazı gelişmiş tasarımlar, türbülansı azaltmak için volüt veya spiral giriş kullanır. Giriş kesit alanı tipik olarak siklonun kesit alanının yaklaşık -251'i kadardır. Daha büyük bir giriş daha fazla akışı kaldırabilir (kapasiteyi artırır), ancak artan türbülans nedeniyle ayırma verimliliğini biraz düşürebilir. Besleme girişinin tasarımı ve yönü de aşınmayı etkiler – giriş ve hemen altındaki alan en yüksek aşınmaya maruz kalır. Bu nedenle, giriş kısmında uygun aşınma astarı (örneğin kauçuk astar) ömrü uzatmak için önemlidir.

- Çalışma Basıncı: Hidrosiklonlar etkili bir şekilde çalışmak için belirli bir besleme basıncına (bir pompa tarafından sağlanır) ihtiyaç duyar. Besleme basıncı, ayırma için gereken santrifüj kuvvetini oluşturur. Birçok siklon için normal çalışma basıncı 50–150 kPa (7–22 psi) aralığındadır, ancak bu uygulamaya göre değişebilir. Daha yüksek basınç genellikle santrifüj kuvvetini artırır, bu da kesme noktasını daha ince itebilir (daha küçük parçacıkları ayırarak) ve kapasiteyi belirli bir noktaya kadar artırabilir - ancak aşırı basınç daha fazla aşınmaya neden olur ve verimliliği azaltan türbülansa neden olabilir. Her siklon boyutunun optimum bir basınç aralığı vardır; bir siklon sistemini boyutlandırırken, pompalarınızın seçilen siklon çapı için bu aralıkta tutarlı bir basınç sağlayabildiğinden emin olun.

- Yem Katı Madde Konsantrasyonu: Besleme bulamacındaki katıların yüzdesi (hacimce) siklon performansını etkiler. Orta düzeyde katı konsantrasyonu (örneğin mineral bulamaçlarında hacimce 15–30%) genellikle idealdir. Besleme çok seyreltikse, ayırma verimliliği düşer çünkü çok az "kalabalıklaşma" etkisi olur ve ince parçacıklar suyu alt akışa kadar takip edebilir. Besleme çok konsantreyse veya çok fazla ultra ince parçacık içeriyorsa, bulamaç viskozitesi artar; bu parçacık hareketini engeller ve genellikle daha kaba etkili bir kesimle sonuçlanır (ince parçacıklar alt akışa gider) ve iplenmeye yol açabilir. Bir siklon seçerken, beklenen besleme yoğunluğunu ve parçacık boyutu dağılımını göz önünde bulundurun. Bazen bir hidrosiklon kümesi (birden fazla siklonun paralel olarak kullanılması) tek bir büyük üniteden daha etkili bir şekilde yüksek hacimli veya yüksek katı maddeli beslemeleri işlemek için kullanılır. Kümeler her siklonun optimum bir besleme hızı içinde çalışmasını sağlar ve genel ayırma verimliliğini artırabilir.

Tüm bu faktörler birbiriyle ilişkilidir. Üreticiler genellikle dengeli performans için siklon iç aksamlarını (girdap bulucu, tepe noktası vb.) siklon çapına orantılı olarak tasarlarlar. Modern hidrosiklon teknolojisi bu oranları iyileştirdi (örneğin, aşınma ömrünü artırmak için özel giriş geometrileri veya geliştirilmiş astar malzemeleri), ancak temel ilkeler aynı kaldı. Her parametrenin nasıl etki ettiğini anlamak hidrosiklon performansı Beden seçimi ve doğru modelin seçilmesi konusunda size rehberlik edeceğiz.

Bir Hidrosiklon Nasıl Boyutlandırılır (Temel Hesaplama Adımları)

Bir hidrosiklon seçmek, seçilen siklonun ayırma gereksinimlerinizi karşılayacağından emin olmak için birkaç hesaplama ve karar içerir. İşte hidrosiklon boyutlandırmasına yönelik basitleştirilmiş adım adım bir yaklaşım:

- Ayrım Gereksinimlerinizi Tanımlayın: Öncelikle hidrosiklonun neyi başarmasını istediğinizi açıklığa kavuşturarak başlayın. Hangi kesme boyutuna (d₅₀) ihtiyacınız var - yani 50% verimliliğinde hangi parçacık boyutu ayrılmalıdır? Ayrıca gerekli kapasiteyi (besleme akış hızı) ve bulamacınızın doğasını (katı yoğunluğu ve konsantrasyonu) da göz önünde bulundurun. Örneğin, bir öğütme devresinde saatte 500 metreküp beslemeyle malzemeyi 25 µm'de sınıflandırmanız gerekebilir.

- Yaklaşık bir Siklon Çapı Seçin: Hedef kesme boyutunu ve akış hızını kullanarak, ön bir siklon boyutu seçin. Daha küçük çaplar daha ince kesimler sağlar (daha düşük d₅₀): örneğin, 150 mm'lik bir siklon yaklaşık 15–20 µm kesebilirken, 500 mm'lik bir siklon yaklaşık 40–60 µm kesebilir (tam değerler çalışma koşullarına bağlıdır). Çok ince bir ayırma gerekiyorsa (20 mikronun altında), muhtemelen küçük siklonlara ihtiyacınız olacaktır; yalnızca kaba bir ayırma varsa (örneğin 100 µm veya daha büyük), daha büyük bir siklon yeterli olabilir. Birçok tedarikçi çizelgeler veya çevrimiçi bir hidrosiklon tasarım hesaplaması standart koşullarda siklon boyutları için d₅₀'yi tahmin etmek için bir araç. Bu aşamada karşılaştırma için birkaç boyut seçeneğini değerlendirmek genellikle akıllıca olur.

- Siklon Sayısını Belirleyin (gerekirse): Seçilen siklon boyutunun kapasitesini kontrol edin. Her siklon çapının tasarım basıncında işleyebileceği tipik bir besleme akışı aralığı vardır (örneğin, 250 mm'lik bir siklon normal çalışma basıncı altında yaklaşık 150–250 m³/saat bulamaç işleyebilir). Gerekli veriminiz bir siklonun verimli bir şekilde işleyebileceği miktarı aşarsa, birden fazla siklonu bir ünite (küme) olarak paralel olarak kullanmayı planlayın. Endüstriyel uygulamalarda bir hidrosiklon kümesi (ayrıca siklon paketi veya bankası olarak da adlandırılır) birkaç siklonun akışı böldüğü yer. Örneğin, tek bir büyük siklon yerine, daha ince bir kesim elde ederken istenen kapasiteyi elde etmek için altı orta siklon kullanabilirsiniz. Kümeler ayrıca esneklik sunar - akıştaki dalgalanmalara uyum sağlamak için ayrı siklonları açıp kapatabilirsiniz ve diğerleri çalışmaya devam ederken bir ünitede bakım yapılabilir.

- Apex ve Vortex Finder Boyutlarını Ayarlayın: Siklon çapına (ve ünite sayısına) karar verdikten sonra, dahili bileşenlerin (tepe/musluk ve girdap bulucu) uygulamanız için yapılandırıldığından emin olun. Üreticiler, belirli bir siklon modeli için standart ek parça boyutlarına sahip olacaktır (bazen "ince", "orta" veya "kaba" dahili kitler sunar). Amacınız daha kuru bir alt akış veya daha keskin bir kesim ise, daha fazla inceyi taşmadan dışarı atmak için daha küçük bir tepe ve/veya daha büyük bir girdap bulucu seçebilirsiniz. Tersine, alt akıştaki ince katıların geri kazanımını en üst düzeye çıkarmanız gerekiyorsa, daha büyük bir tepe kullanılabilir. Bu seçimler, alt akış yoğunluğunu ve ayırma verimliliğini etkiler ve operasyonel sorunlardan (ipleme gibi) kaçınmak için dengelenmelidir. Genellikle, ideal performansa ulaşmak için satıcının deneyiminin kullanılması veya denemeler yapılması gerekir; örneğin, besleme katılarınızın yüzdesine ve istenen alt akış yoğunluğuna göre belirli bir tepe boyutu önerebilirler.

- Çalışma Koşullarını Kontrol Edin: Son olarak, seçilen hidrosiklonu uygun basınç ve besleme koşullarında çalıştırabildiğinizi doğrulayın. Besleme pompanızın gerekli akış hızında (boru hattı kayıplarını hesaba katmak için biraz ekstra kafa dahil) gerekli basıncı sağlayabildiğinden emin olun. Ayrıca, besleme malzemenizdeki değişkenliği de göz önünde bulundurun; önemli miktarda ultra ince tanecik varsa veya cevher özellikleri değişiyorsa, bir dizi koşul için tasarım yapmanız veya yedek olarak ekstra siklonlar eklemeniz gerekebilir. Belirsizlik durumlarında, pilot testler yürütmek veya simülasyon modelleri kullanmak, seçilen siklon kurulumunun istenen hidrosiklon ayırma verimliliği Tam ölçekli uygulamaya geçmeden önce.

Bu adımları izleyerek, uygulamanız için gereken siklon boyutunu ve yapılandırmasını daraltabilirsiniz. Örneğin, testlerin 1000 m³/saat bulamaçta yaklaşık 20 µm'lik bir kesime ihtiyacınız olduğunu gösterdiğini varsayalım. ~100 kPa besleme basıncında ~20–30 µm'lik kesim boyutuna ulaşabilen 250 mm'lik bir siklon seçebilirsiniz. Bu boyuttaki bir ünite yaklaşık 150 m³/saati idare eder, bu nedenle bir miktar kapasite marjıyla 1000 m³/saati kapsayacak şekilde 7–8 siklonluk bir küme kurarsınız. Daha sonra uygun dahili boyutları seçersiniz (250 mm'lik bir siklon için, belki de "ince" bir yapılandırma örneği olarak 80 mm'lik bir girdap bulucu ve 45 mm tepe noktası). Bu kurulumun ihtiyaç duyulan ayırma performansını sağlaması beklenir.

Boyutlandırma hesaplamalarının bir başlangıç noktası sağladığını unutmayın. Gerçek dünya performansı, aşınma (iç yüzeyler zamanla aşındıkça, etkili boyutlar değişir) ve besleme malzemesindeki normal değişiklikler gibi faktörlerden etkilenebilir. Özel durumunuz için seçimi hassas bir şekilde ayarlamak üzere kanıtlanmış tasarım modelleri ve saha deneyimi kullanan hidrosiklon üreticilerine veya uzmanlarına (DEF Rubber'daki ekibimiz gibi) danışmak akıllıca olacaktır.

Hidrosiklon Seçiminde Pratik Hususlar

Temel boyutlandırma hesaplamalarının ötesinde, operasyonunuz için bir hidrosiklon seçerken aşağıdaki pratik faktörleri göz önünde bulundurun:

- Verimlilik ve Kapasite Arasındaki Denge: İhtiyaçlarınızı karşılamanın genellikle birden fazla yolu vardır. Örneğin, iki veya üç küçük siklon, büyük bir siklonla benzer bir sonuç elde edebilir. Daha küçük üniteler daha ince kesimler sağlar ancak akışı idare etmek için daha fazlasına ihtiyacınız vardır, oysa daha büyük tek bir ünite daha basittir (daha az boru hattı ve vana) ancak o kadar ince bir kesime ulaşamayabilir. Sizin için neyin daha önemli olduğunu düşünün: maksimum ayırma verimliliği (daha keskin sınıflandırma) veya ünite sayısını ve ilişkili altyapıyı en aza indirmek. Bir öğütme devresinde, daha fazla siklon kullanmak bazen aşırı öğütmeyi azaltarak genel devre verimliliğini artırabilir, ancak aynı zamanda bakımı yapılacak daha fazla ekipman anlamına gelir.

- Mekân ve Ayak İzi: Tesisinizde mevcut fiziksel alan seçimi etkileyebilir. hidrosiklon kümesi birkaç küçük siklonla birlikte, dağıtıcı manifoldu ve birden fazla üniteyi (genellikle radyal bir düzenlemede) monte etmek için yeterli alan gerekir; bu da daha fazla alan ve yükseklik kaplayabilir. Bir veya iki büyük çaplı siklon daha dar bir alana sığabilir. Bakım erişimini de hesaba kattığınızdan emin olun - kümelerin her siklonu incelemek veya değiştirmek için izole etmek ve erişmek için alana ihtiyacı vardır.

- Aşınma ve Bakım: Tüm hidrosiklonlar, özellikle besleme girişinde, iç duvarlarda ve tepe noktasında aşınmaya maruz kalır. Bakım sıklığı ve maliyeti önemli hususlardır. Bazı tasarımlar daha uzun aşınma ömrü sunar; örneğin, Weir Ca-vex tasarımı türbülansı azaltarak belirli alanlardaki aşınmayı azaltabilir ve yüksek kaliteli astarlar hizmet ömrünü önemli ölçüde uzatabilir. Seçtiğiniz modelin yedek parçalarının kolayca bulunabildiğinden emin olun. Yüksek kaliteli aşınmaya dayanıklı astarlar (DEF Rubber'ın doğal kauçuk astarı gibi) kullanmak, bir siklonun hizmet ömrünü önemli ölçüde uzatabilir ve zaman içinde verimliliğini korumasına yardımcı olabilir. Aslında, astar malzemesini yükseltmek, verimliliği artırmanın uygun maliyetli bir yoludur. hidrosiklon performansı tüm üniteyi değiştirmeden.

- Maliyet Hususları: The hidrosiklon maliyeti hem ilk sermaye maliyetini hem de devam eden işletme maliyetlerini içerir. Daha büyük bir siklon, daha küçük bir siklondan başlangıçta daha pahalı olabilir, ancak birden fazla küçük üniteye ihtiyacınız varsa, toplam maliyet (birden fazla gövde, borulama, vana vb.) daha yüksek olabilir. Ayrıca destek ekipmanının maliyetini de göz önünde bulundurun: birden fazla siklonun bir dağıtıcıya, daha fazla borulamaya ve daha fazla vanaya/kontrol aletine ihtiyacı vardır. İşletme tarafında, pompalama enerjisi maliyetleri farklılık gösterebilir - bazen daha küçük siklonlar ince kesimler elde etmek için daha yüksek besleme basıncı (daha fazla pompa enerjisi) gerektirirken, daha büyük bir siklon görevi biraz daha düşük bir basınçta halledebilir. Bu faktörleri dengelemek, performans hedeflerinizi hala karşılayan en ekonomik çözüme yol açabilir. Yaşam döngüsü maliyetinin bir parçası olarak aşınma parçası maliyetlerini ve değiştirme sıklığını hesaba katmayı unutmayın.

- Esneklik ve Gelecekteki İhtiyaçlar: Proses koşulları zamanla değişebilir. Cevher özellikleri değişebilir veya tesis genişlemeleriyle verim artabilir. Biraz esneklik sunan bir siklon konfigürasyonu seçmek akıllıca olabilir. Örneğin, bir kümeye yedek ünite olarak bir veya iki ekstra siklon takmak, üretimi etkilemeden daha yüksek akışlara uyum sağlamanıza veya siklonları bakım için çevrimdışı yapmanıza olanak tanır. Alternatif olarak, bir dizi basınçta çalışabilen bir siklon seçmek, daha sonra kesme boyutunu ayarlamanıza olanak tanır (örneğin, daha kaba bir kesme için şu anda 80 kPa'da çalışabilirsiniz, ancak gerekirse daha ince ayırma için gelecekte 120 kPa'ya çıkarma seçeneğiniz olabilir). Siklon seçiminin potansiyel değişkenliği karşılayıp karşılayamayacağını veya belirli bir koşula göre dar bir şekilde uyarlanıp uyarlanmadığını değerlendirin.

- Marka ve Tasarım Farkları: Farklı üreticiler çeşitli hidrosiklon tasarımları sunar, ancak çoğu aynı prensiplerle çalışır. Bazı bilinen tipler arasında FLSmidth'in KREBS® siklonları ve Weir'in Ca-vex siklonları ile Multotec, Metso vb. tasarımlar yer alır. Farklılıklar, belirli geometrik ayarlamalar ve özel astar malzemelerinde yatmaktadır: örneğin, FLSmidth'in gMAX siklonları, aşınmaya dayanıklı geliştirilmiş bir koni bölümü ve tepe tasarımına sahipken, Ca-vex siklonları kapasiteyi ve keskinliği artırmak için benzersiz kavisli bir giriş ve hacimli bir besleme haznesi kullanır. Seçim yaparken, belirli uygulamanız için her tasarımın performans eğrilerini ve aşınma ömrünü karşılaştırmak faydalıdır. Bununla birlikte, temel boyutlandırma kriterlerinin (çap, kesme boyutu, basınç vb.) herhangi bir büyük marka tarafından karşılanabileceğinden emin olabilirsiniz – esas olarak performans, aşınma ömrü ve destek paketini seçiyorsunuz. Tedarikçinin itibarını, yedek parçaların bulunabilirliğini ve sunulan teknik desteği göz önünde bulundurun. Çoğu durumda, operasyonel başarı bakım ve parça değişimine bağlıdır; bu nedenle kolayca servis verebileceğiniz (veya temin edebileceğiniz) bir tasarım önemlidir. özel hidrosiklon parçaları (için) en pratik seçenek olabilir.

DEF Kauçuk Çözümleri: Hidrosiklon Ayırıcılar ve Özel Parçalar

Doğru hidrosiklonu seçmek, doğru partnere sahip olduğunuzda daha kolaydır. DEF Kauçuk komple hidrosiklon çözümleri yelpazesi sunar - komple hidrosiklon ayırıcılar yedek parçalara ve uzman desteğine – en iyi değerde optimum performans elde etmenizi sağlamak için. İşte size nasıl yardımcı olabileceğimiz:

- Yüksek Kaliteli Hidrosiklon Ekipmanları: İhtiyaçlarınıza özel olarak tasarlanmış sağlam hidrosiklon üniteleri tedarik ediyoruz. Siklonlarımız, DEF'in tescilli ultra aşınmaya dayanıklı kauçuğuyla kaplanmıştır ve bu da kullanım ömrünü önemli ölçüde uzatır. (Testlerde, özel doğal kauçuk kaplamamız, Lina-tex tipi kauçuk gibi standart kaplamalara göre 3 kata kadar daha uzun ömürlüdür.) Bu, işletmeniz için daha az arıza süresi ve daha düşük bakım maliyetlerinin yanı sıra sürdürülebilir bir kullanım anlamına gelir. hidrosiklon verimliliği mesai.

- Özel Hidrosiklon Yedek Parçaları: Zaten büyük markaların siklonlarını çalıştırıyorsanız, sizin için de uygun bir çözümümüz var. DEF Rubber üretiyor özel hidrosiklon parçaları yedek astarlar dahil olmak üzere önde gelen modellerle uyumludur Ca-vex hidrosiklonları ve FLSmidth (KREBS) siklonları. Besleme haznesi ve sarmal astarlardan, dayanıklı koni kesit astarlarına, uzun ömürlü girdap bulucular ve hassas kalıplanmış musluklar sayesinde mükemmel şekilde uyan yedek parçalar üretebiliyoruz - ve genellikle orijinal parçalardan daha iyi performans gösterirYüksek performanslı yedek parçalarımızı kullanmak, siklonunuzun verimliliğini artırmanın ve işletme maliyetlerini azaltmanın akıllıca bir yoludur. (Mevcut ekipmanınızı nasıl yükseltebileceğinizi görmek için özel Ca-vex ve FLSmidth Hidrosiklon Yedek Parça yelpazemizi inceleyin.)

- Uzman Rehberliği ve Desteği: Hangi siklon boyutuna veya yapılandırmasına ihtiyacınız olduğundan emin değil misiniz? DEF Rubber'daki ekibimiz size yardımcı olmak için burada. Derin deneyim getiriyoruz hidrosiklon tasarımı ve madencilik ve endüstriyel sektörlerdeki uygulamalar. Proses parametrelerinizi analiz etmek ve ideal çözümü önermek için sizinle birlikte çalışacağız - ister yeni bir siklon modeli seçmek, ister mevcut kurulumunuzu daha iyi performans için ayarlamak olsun. Ayrıca optimizasyon ve operasyonel ipuçları konusunda da yardımcı olabiliriz (örneğin, basıncı ayarlamak veya iç parçaları değiştirmek hidrosiklon ayırma verimliliği). İlk danışmanlıktan kuruluma ve sonrasına kadar uzmanlarımız, ihtiyacınız olan sonuçları elde etmenizi sağlamaya kararlıdır.

DEF Rubber ile İletişime Geçin – Ayırma Verimliliğinizi Bugün Artırın: Hidrosiklon kurulumunuzu optimize etmek, değerli eşyaların daha iyi kurtarılmasına, daha yüksek verime ve daha az kesinti süresi nedeniyle daha düşük maliyetlere yol açabilir. DEF Kauçuk Bu yolculukta sizinle ortak olmaya hazır. Bugün ihtiyaçlarınızı görüşmek veya bir hidrosiklon (veya yedek parça) için teklif istemek için. Uzmanlarımız, operasyonunuz için özel olarak tasarlanmış bir çözüm elde etmenizi sağlayacak - birinci sınıf ekipman ve sektördeki en dayanıklı kauçuk aşınma astarlarını bir araya getiriyor. Mükemmel hidrosiklonu seçmenize ve özelleştirmenize yardımcı olalım, böylece önümüzdeki yıllarda verimli, sorunsuz performansın keyfini çıkarabilirsiniz.

Hemen DEF Rubber ile iletişime geçin ve işletmeniz için ideal hidrosiklon çözümünü bulalım!