Leitfaden zur Dimensionierung und Auswahl von Hydrozyklonen

Erfahren Sie mehr über die wichtigsten Konstruktionsparameter, Abmessungen und Betriebshinweise, die die Effizienz und Auswahl von Hydrozyklonen beeinflussen. Finden Sie heraus, wie Sie den optimalen Hydrozyklon für Ihre Anforderungen auswählen.

- Was ist ein Hydrozyklon? (Definition und Zweck)

- Wichtige Designfaktoren, die die Leistung von Hydrozyklonen beeinflussen

- So dimensionieren Sie einen Hydrozyklon (grundlegende Berechnungsschritte)

- Praktische Überlegungen zur Hydrozyklonauswahl

- DEF-Gummilösungen: Hydrozyklonabscheider und Sonderteile

Hydrozyklone (manchmal auch genannt Hydrozyklonabscheider) sind wichtige Geräte zur Trennung von Feststoffen und Flüssigkeiten im Bergbau, in der Zuschlagstoffindustrie und anderen industriellen Prozessen. Die Wahl der richtigen Hydrozyklongröße und -konfiguration kann einen großen Unterschied in der Effizienz, dem Trennschnitt und der Gesamtleistung Ihres Betriebs bewirken. In diesem Leitfaden erklären wir die Dimensionierung und Auswahl von Hydrozyklonen in einfachen Worten – die wichtigsten Designparameter abdeckend, Hydrozyklonberechnungen zur Bestimmung der richtigen Abmessungen und was beim Vergleich verschiedener Zyklonmodelle zu beachten ist. Ob Sie ein Weir Ca-vex Hydrozyklon, ein FLSmidth Hydrozyklon (KREBS-Design) oder einer anderen Marke, hilft Ihnen das Verständnis dieser Grundlagen bei der Auswahl der besten Lösung.

Bei DEF Rubber verfügen wir über umfangreiche Erfahrung mit Hydrozyklon-Technologie. Wir liefern nicht nur komplette Hydrozyklonanlagen und kundenspezifische Hydrozyklonteile, sondern helfen Kunden auch dabei, die Leistung ihres Zyklons durch die richtige Dimensionierung und hochwertige, verschleißfeste Materialien zu optimieren.

Was ist ein Hydrozyklon? (Definition und Zweck)

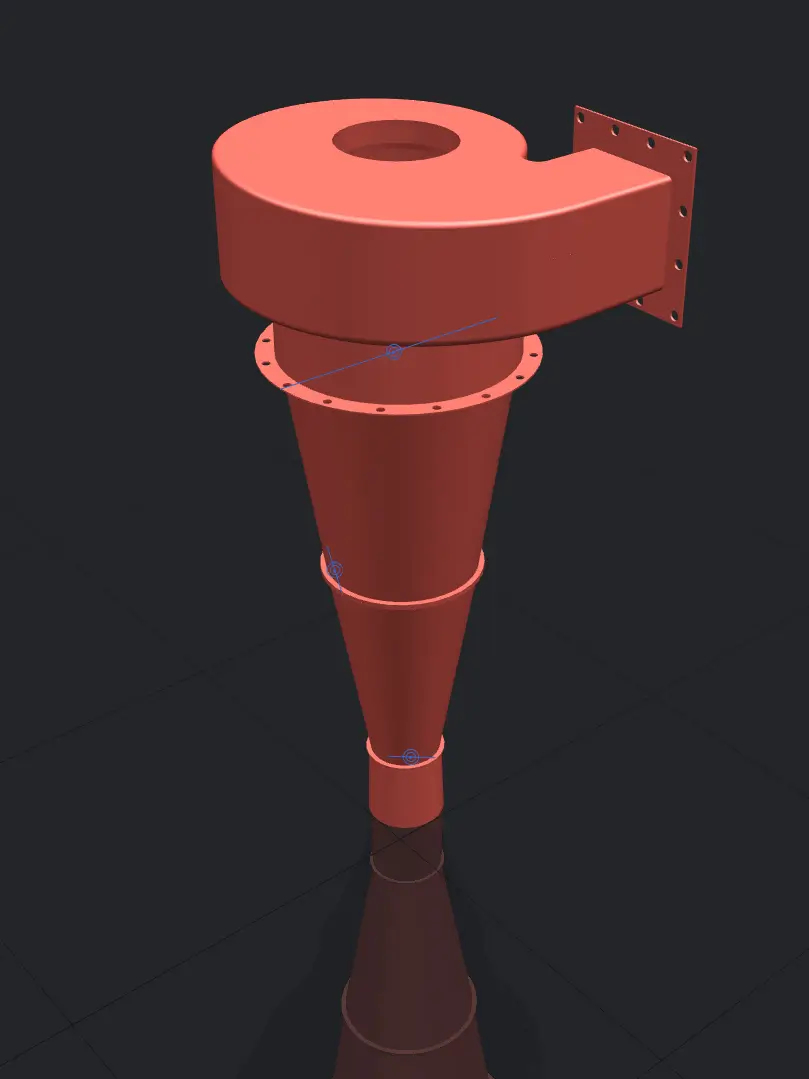

Ein Hydrozyklon ist ein kegelförmiges Gerät, das die Zentrifugalkraft nutzt, um Partikel in einem Flüssigkeitsgemisch nach Größe und Dichte zu trennen. Dies Hydrozyklon Definition verdeutlicht den Zweck des Geräts: Die Aufteilung eines Zulaufstroms in zwei Ausgangsströme – eine gröbere und eine feinere Fraktion – erfolgt durch Sortierung der Partikel nach Gewicht und Größe. Im Betrieb unterteilt der Hydrozyklon den einlaufenden Schlamm in zwei Ströme: einen „Unterlauf“ mit gröberen/schwereren Partikeln und einen „Überlauf“ mit feineren/leichteren Partikeln.

Dieser Trennmechanismus ermöglicht eine effiziente Klassifizierung der Partikel (Feinpartikel werden in den Überlauf und Grobpartikel in den Unterlauf geschickt). Dadurch Hydrozyklonklassifizierung wird häufig in Mineralverarbeitungskreisläufen (z. B. zum Klassifizieren von gemahlenem Erz in Zerkleinerungskreisläufen), beim Waschen von Zuschlagstoffen (zum Entfernen von Schluff und Ton) und sogar in der Abwasserbehandlung (zum Entfernen von Schwebstoffen aus dem Wasser) eingesetzt.

Und so funktioniert es: Schlamm wird unter hohem Druck durch einen tangentialen Einlass in den zylindrischen oberen Bereich des Zyklons gepumpt, wodurch im Inneren ein rotierender Wirbel entsteht. Die Zentrifugalkräfte drücken schwerere oder größere Partikel nach außen zur Zyklonwand und dann nach unten in den Kegelbereich, wo sie schließlich durch den unteren Unterlauf (über den Scheitelpunkt bzw. Zapfen) austreten. Leichtere oder feinere Partikel wandern in die Mitte des Wirbels und werden nach oben getragen, wodurch sie durch das obere Überlaufrohr (Wirbelsucher) austreten. Wichtig ist, dass ein Hydrozyklon keine beweglichen Teile hat – er ist eine einfache, robuste Konstruktion, die zur Trennung vollständig auf der Strömungsdynamik beruht.

(Interessieren Sie sich für weitere Einzelheiten zum Funktionsprinzip? Eine ausführliche Erklärung zur Funktionsweise eines Hydrozyklons finden Sie in unserem Artikel zur Funktionsweise eines Hydrozyklons.)

Wichtige Designfaktoren, die die Leistung von Hydrozyklonen beeinflussen

Mehrere Designparameter und Abmessungen des Hydrozyklon Bestimmen Sie die Leistung eines Zyklons und die erreichbare Trennschärfe (d. h. Effizienz und Abscheidegrad). Achten Sie bei der Dimensionierung oder beim Vergleich von Zyklonen auf folgende Schlüsselfaktoren:

- Zyklondurchmesser: Der Durchmesser des Hydrozyklons (normalerweise am zylindrischen Abschnitt gemessen) ist der wichtigste Größenparameter. Als Faustregel gilt, dass Zyklone mit größerem Durchmesser eine gröbere Trennung (höhere Trennschärfe d₅₀) erzielen und höhere Durchflussraten bewältigen können. Kleinere Durchmesser führen zu einer feineren Trennung, jedoch bei geringerem Durchsatz. Hydrozyklone sind in vielen verschiedenen Größen erhältlich – von kleinen 50-mm-Einheiten (2 Zoll) für sehr feine Trennungen bis hin zu 1000-mm-Einheiten (40 Zoll) für grobe Trennung großer Mengen. Die Auswahl des richtigen Durchmessers ist entscheidend: Beispielsweise kann ein Zyklon mit 250 mm (~10 Zoll) einen Trennpunkt von etwa 20–50 Mikrometern erreichen, während ein Zyklon mit 50 mm unter idealen Bedingungen unter 10 Mikrometer schneiden kann.

- Kegelwinkel und Zyklonlänge: Der Kegelwinkel (Winkel des konischen Abschnitts) und die Länge des Zyklons beeinflussen die Verweilzeit der Partikel im Inneren und die internen Strömungseigenschaften. Ein langer, schlanker Zyklon mit einem kleineren Kegelwinkel (z. B. 20°) gibt den Partikeln mehr Zeit zur Trennung und wird häufig zur Feinklassifizierung verwendet. Ein größerer Kegelwinkel (z. B. 40°) ergibt einen kürzeren Zyklon; diese werden für eine gröbere Trennung oder höhere Kapazitätsanforderungen verwendet. Im Allgemeinen kann ein längerer Zyklon (oder das Hinzufügen eines erweiterten zylindrischen Abschnitts) die Trennschärfe und Effizienz für feine Partikel verbessern, die Kapazität jedoch leicht reduzieren. Standardkonstruktionen haben oft eine zylindrische Länge, die in etwa dem Zyklondurchmesser entspricht, und Kegelwinkel im Bereich von ~20–45°, je nach Anwendung.

- Vortex Finder (Überlaufauslass): Der Wirbelfinder ist das Rohr, das von oben in den Zyklon hineinragt und den Überlauf (feines Produkt) herausleitet. Sein Durchmesser und seine Einstecktiefe beeinflussen die Strömungsteilung und -trennung. Normalerweise beträgt der Durchmesser des Wirbelfinders das 0,2- bis 0,4-fache des Zyklondurchmessers. Ein größeres Überlaufrohr ermöglicht einen stärkeren Durchfluss oben und erhöht normalerweise die Trenngröße (d. h., es können mehr Feinteile in den Unterlauf gelangen), während ein kleineres Rohr einen feineren Überlauf erzeugt, aber den Durchsatz begrenzen kann. Die Unterkante des Wirbelfinders muss sich in optimaler Tiefe im Zyklon befinden: Ist sie zu kurz/flach, gelangt überschüssiger Kurzschlussstrom (nicht getrennte Flüssigkeit) direkt in den Überlauf, was die Effizienz verringert. Reicht sie zu tief, kann sie gröberes Material in den Überlauf ziehen. Bei den meisten Konstruktionen wird die Einstecktiefe des Wirbelfinders für eine ausgewogene Leistung auf etwa 0,5–0,8 der Höhe des zylindrischen Abschnitts eingestellt

- Durchmesser des Scheitelpunkts (Zapfen): Der Scheitelpunkt oder Zapfen ist die kleine Öffnung am Unterlaufausgang des Zyklons. Seine Größe steuert den Unterlaufabfluss und die Konsistenz des Unterlaufstroms. Ein größerer Scheitelpunkt führt zu einem höheren Unterlaufvolumen (und mehr Wasser, das zum Unterlauf gelangt), was einen feuchteren Unterlauf und einen gröberen Trennschnitt zur Folge hat. Ein kleinerer Scheitelpunkt erzeugt einen trockeneren Unterlauf (weniger Wasser, sodass mehr Feinanteile aus dem Überlauf gedrückt werden – was eine schärfere Trennung bewirkt). Ist der Scheitelpunkt jedoch zu klein, kann es dazu kommen, dass der Unterlauf „strickt“ (als dicker, seilartiger Strahl austritt) oder sogar verstopft, wodurch die Trennung stark beeinträchtigt wird. Im Betrieb soll der Unterlauf als gleichmäßiger Sprühnebel oder schirmförmiges Muster austreten. Als Richtwert beträgt der Scheitelpunktdurchmesser oft etwa das 0,1- bis 0,2-Fache des Zyklondurchmessers, er muss jedoch in Kombination mit dem Wirbelsucher gewählt werden, um die gewünschte Unterlaufkonzentration zu erreichen und ein Seilziehen zu vermeiden.

- Größe und Design des Zufuhreinlasses: Die Form und Größe des Einlasses (Zulauföffnung) beeinflussen den Eintritt der Suspension in den Zyklon und die Einleitung der Spiralströmung. Viele Zyklone verwenden einen einfachen tangentialen Einlass; fortschrittlichere Konstruktionen wie der Ca-vex-Hydrozyklon nutzen einen Spiral- oder Spiraleinlass, um Turbulenzen zu reduzieren. Die Einlassquerschnittsfläche beträgt typischerweise 15–251 µm³ der Zyklonquerschnittsfläche. Ein größerer Einlass kann höhere Durchflussmengen bewältigen (und somit die Kapazität erhöhen), kann aber aufgrund erhöhter Turbulenzen die Abscheideleistung leicht verringern. Die Gestaltung und Ausrichtung des Zulaufs beeinflussen auch den Verschleiß – der Einlass und der Bereich direkt darunter weisen die stärkste Erosion auf. Daher ist eine geeignete Verschleißauskleidung am Einlass (z. B. eine Gummiauskleidung) wichtig, um die Lebensdauer zu verlängern.

- Betriebsdruck: Hydrozyklone benötigen einen bestimmten Förderdruck (bereitgestellt durch eine Pumpe), um effektiv zu arbeiten. Der Förderdruck erzeugt die für die Trennung erforderliche Zentrifugalkraft. Der normale Betriebsdruck vieler Zyklone liegt im Bereich von 50–150 kPa (7–22 psi), kann jedoch je nach Anwendung variieren. Höherer Druck erhöht in der Regel die Zentrifugalkraft, wodurch der Trennschnitt feiner werden kann (Abtrennung kleinerer Partikel) und die Kapazität bis zu einem gewissen Grad erhöht wird. Zu hoher Druck führt jedoch zu mehr Verschleiß und kann Turbulenzen verursachen, die die Effizienz verringern. Jede Zyklongröße hat einen optimalen Druckbereich. Achten Sie bei der Dimensionierung eines Zyklonsystems darauf, dass Ihre Pumpen für den gewählten Zyklondurchmesser einen konstanten Druck in diesem Bereich liefern können.

- Feststoffkonzentration im Futter: Der Feststoffanteil (Volumenanteil) im Zulaufschlamm beeinflusst die Zyklonleistung. Eine moderate Feststoffkonzentration (z. B. 15–30 TP3T Volumenanteil in Mineralschlämmen) ist oft ideal. Ist der Zulauf zu verdünnt, sinkt die Trennleistung, da der „Crowding“-Effekt gering ist und Feinpartikel dem Wasser in den Unterlauf folgen können. Ist der Zulauf zu konzentriert oder enthält er zu viele Feinanteile, erhöht sich die Viskosität des Schlamms; dies behindert die Partikelbewegung und führt typischerweise zu einem gröberen Trennergebnis (Feinpartikel landen im Unterlauf) und kann zu Verfilzungen führen. Berücksichtigen Sie bei der Auswahl eines Zyklons die erwartete Zulaufdichte und Partikelgrößenverteilung. Manchmal Hydrozykloncluster (mehrere Zyklone parallel) werden eingesetzt, um große Volumen oder Feststoffe effektiver zu verarbeiten als mit einer einzelnen großen Einheit. Cluster ermöglichen den Betrieb jedes Zyklons mit optimaler Förderleistung und können so die Gesamttrennleistung verbessern.

Alle diese Faktoren hängen zusammen. Hersteller konstruieren Zyklon-Innenteile (Wirbelsucher, Scheitelpunkt usw.) typischerweise proportional zum Zyklondurchmesser, um eine ausgewogene Leistung zu gewährleisten. Moderne Hydrozyklon-Technologie Diese Proportionen wurden verfeinert (z. B. durch spezielle Einlassgeometrien oder verbesserte Linermaterialien zur Verlängerung der Lebensdauer), aber die Grundprinzipien bleiben bestehen. Das Verständnis, wie sich jeder Parameter auswirkt Hydrozyklonleistung unterstützt Sie bei der Größenbestimmung und Auswahl des richtigen Modells.

So dimensionieren Sie einen Hydrozyklon (grundlegende Berechnungsschritte)

Die Auswahl eines Hydrozyklons erfordert einige Berechnungen und Entscheidungen, um sicherzustellen, dass der gewählte Zyklon Ihren Trennanforderungen entspricht. Hier ist eine vereinfachte Schritt-für-Schritt-Anleitung zur Hydrozyklon-Dimensionierung:

- Definieren Sie Ihre Trennungsanforderungen: Klären Sie zunächst, welche Leistung der Hydrozyklon erbringen soll. Welche Trenngröße (d₅₀) benötigen Sie, d. h. welche Partikelgröße soll bei einer Effizienz von 50% abgetrennt werden? Berücksichtigen Sie auch die erforderliche Kapazität (Zulaufmenge) und die Beschaffenheit Ihres Schlamms (Feststoffdichte und -konzentration). Beispielsweise müssen Sie Material bei einer Zulaufmenge von 500 Kubikmetern pro Stunde in einem Mahlkreislauf auf 25 µm klassieren.

- Wählen Sie einen ungefähren Zyklondurchmesser: Wählen Sie anhand der angestrebten Trenngröße und Durchflussrate eine vorläufige Zyklongröße. Kleinere Durchmesser ergeben feinere Trennschnitte (niedrigerer d₅₀): Beispielsweise kann ein 150-mm-Zyklon etwa 15–20 µm trennen, während ein 500-mm-Zyklon etwa 40–60 µm trennen kann (die genauen Werte hängen von den Betriebsbedingungen ab). Ist eine sehr feine Trennung (unter 20 Mikron) erforderlich, benötigen Sie wahrscheinlich kleine Zyklone; bei nur einer groben Trennung (z. B. 100 µm oder größer) reicht möglicherweise ein größerer Zyklon aus. Viele Anbieter bieten Diagramme oder eine Online- Berechnung des Hydrozyklon-Designs Tool zur Schätzung von d₅₀ für ihre Zyklongrößen unter Standardbedingungen. Es ist oft sinnvoll, in dieser Phase mehrere Größenoptionen zum Vergleich zu prüfen.

- Bestimmen Sie die Anzahl der Zyklone (falls erforderlich): Prüfen Sie die Kapazität der gewählten Zyklongröße. Jeder Zyklondurchmesser hat einen typischen Förderstrombereich, den er bei Auslegungsdruck bewältigen kann (beispielsweise kann ein 250-mm-Zyklon bei normalem Betriebsdruck etwa 150–250 m³/h Schlamm verarbeiten). Wenn Ihr benötigter Durchsatz die Leistung eines Zyklons übersteigt, planen Sie den parallelen Einsatz mehrerer Zyklone als Einheit (Cluster). In industriellen Anwendungen ist es üblich, einen Hydrozykloncluster (auch Zyklonpaket oder -bank genannt), bei dem mehrere Zyklone den Durchfluss aufteilen. Beispielsweise können Sie anstelle eines großen Zyklons sechs mittelgroße Zyklone verwenden, um die gewünschte Kapazität bei gleichzeitig feinerem Schnitt zu erreichen. Cluster bieten zudem Flexibilität: Sie können einzelne Zyklone ein- oder ausschalten, um Durchflussschwankungen auszugleichen, und Wartungsarbeiten an einer Einheit durchführen, während andere weiterarbeiten.

- Passen Sie die Größen des Apex- und Vortex-Finders an: Nachdem Sie sich für den Zyklondurchmesser (und die Anzahl der Einheiten) entschieden haben, stellen Sie sicher, dass die internen Komponenten (Zapfen/Spitze und Wirbelsucher) für Ihre Anwendung konfiguriert sind. Hersteller bieten für ein bestimmtes Zyklonmodell Standardeinsatzgrößen an (manchmal werden Innenbausätze für „fein“, „mittel“ oder „grob“ angeboten). Wenn Ihr Ziel ein trockenerer Unterlauf oder ein schärferer Schnitt ist, können Sie eine kleinere Spitze und/oder einen größeren Wirbelsucher wählen, um mehr Feinanteile aus dem Überlauf zu befördern. Umgekehrt kann eine größere Spitze verwendet werden, wenn Sie die Rückgewinnung feiner Feststoffe im Unterlauf maximieren möchten. Diese Entscheidungen wirken sich auf die Unterlaufdichte und die Trennleistung aus und müssen ausgewogen sein, um Betriebsprobleme (wie z. B. Verseilung) zu vermeiden. Um die optimale Leistung zu erzielen, muss man oft auf die Erfahrung des Anbieters zurückgreifen oder Versuche durchführen – beispielsweise kann er basierend auf Ihrem Zulauffeststoffanteil und der gewünschten Unterlaufdichte eine bestimmte Spitze empfehlen.

- Betriebsbedingungen prüfen: Überprüfen Sie abschließend, ob der ausgewählte Hydrozyklon bei den richtigen Druck- und Förderbedingungen betrieben werden kann. Stellen Sie sicher, dass Ihre Förderpumpe den erforderlichen Druck bei der benötigten Durchflussrate liefert (einschließlich zusätzlicher Förderhöhe zum Ausgleich von Rohrleitungsverlusten). Berücksichtigen Sie auch die Variabilität Ihres Ausgangsmaterials – bei einem erheblichen Anteil an Feinanteilen oder variierenden Erzeigenschaften müssen Sie möglicherweise für verschiedene Bedingungen konstruieren oder zusätzliche Zyklone als Backup einplanen. Im Zweifelsfall können Pilotversuche oder Simulationsmodelle helfen, zu bestätigen, dass die gewählte Zyklonkonfiguration die gewünschten Ergebnisse erzielt. Trennleistung des Hydrozyklon vor der vollständigen Umsetzung.

Mithilfe dieser Schritte können Sie die für Ihre Anwendung benötigte Zyklongröße und -konfiguration eingrenzen. Angenommen, Tests zeigen, dass Sie bei 1000 m³/h Schlamm einen Trennschnitt von etwa 20 µm benötigen. Sie könnten einen 250-mm-Zyklon auswählen, der (bei einem Förderdruck von ca. 100 kPa) eine Trenngröße von ca. 20–30 µm erreichen kann. Eine Einheit dieser Größe bewältigt etwa 150 m³/h, daher würden Sie einen Cluster aus 7–8 Zyklonen installieren, um 1000 m³/h mit etwas Kapazitätsreserve abzudecken. Anschließend würden Sie die entsprechenden Innengrößen auswählen (für einen 250-mm-Zyklon vielleicht einen 80-mm-Wirbelfinder und einen 45-mm-Apex, als Beispiel für eine „feine“ Konfiguration). Von dieser Konfiguration wird erwartet, dass sie die erforderliche Trennleistung liefert.

Bedenken Sie, dass Dimensionierungsberechnungen nur einen Ausgangspunkt darstellen. Die tatsächliche Leistung kann durch Faktoren wie Verschleiß (durch Erosion der Innenflächen mit der Zeit verändern sich die effektiven Abmessungen) und normale Schwankungen im Ausgangsmaterial beeinträchtigt werden. Es ist ratsam, sich an Hersteller von Hydrozyklonen oder Spezialisten (wie unser Team bei DEF Rubber) zu wenden, die bewährte Konstruktionsmodelle und Praxiserfahrung nutzen, um die Auswahl für Ihren speziellen Fall zu optimieren.

Praktische Überlegungen zur Hydrozyklonauswahl

Über die grundlegenden Größenberechnungen hinaus sollten Sie bei der Auswahl eines Hydrozyklons für Ihren Betrieb die folgenden praktischen Faktoren berücksichtigen:

- Kompromiss zwischen Effizienz und Kapazität: Oft gibt es mehrere Möglichkeiten, Ihre Anforderungen zu erfüllen. Beispielsweise können zwei oder drei kleinere Zyklone ein ähnliches Ergebnis erzielen wie ein großer Zyklon. Kleinere Einheiten erzielen feinere Trennschärfen, Sie benötigen jedoch mehr davon, um den Durchfluss zu bewältigen. Eine einzelne größere Einheit hingegen ist einfacher (weniger Rohrleitungen und Ventile), erreicht aber möglicherweise keine so feine Trennschärfe. Überlegen Sie, was Ihnen wichtiger ist: maximale Trennschärfe (schärfere Klassifizierung) oder die Minimierung der Anzahl der Einheiten und der zugehörigen Infrastruktur. In einem Mahlkreislauf kann der Einsatz mehrerer Zyklone manchmal die Gesamteffizienz des Kreislaufs verbessern, indem er die Überzerkleinerung reduziert, bedeutet aber auch mehr Wartungsaufwand für die Ausrüstung.

- Platz und Stellfläche: Der in Ihrem Werk verfügbare Platz kann die Auswahl beeinflussen. Hydrozykloncluster Bei mehreren kleinen Zyklonen ist ein Verteiler und ausreichend Platz für die Montage mehrerer Einheiten (oft radial angeordnet) erforderlich, was zu mehr Platz und Höhe führen kann. Ein oder zwei Zyklone mit großem Durchmesser passen möglicherweise in einen kleineren Bereich. Berücksichtigen Sie auch den Wartungszugang – Cluster benötigen Platz, um jeden Zyklon für Inspektionen oder Austausch zu isolieren und zugänglich zu machen.

- Verschleiß und Wartung: Alle Hydrozyklone unterliegen Verschleiß, insbesondere am Einlauf, an den Innenwänden und am Scheitelpunkt. Wartungshäufigkeit und -kosten sind wichtige Faktoren. Einige Konstruktionen zeichnen sich durch eine längere Lebensdauer aus – beispielsweise reduziert die Weir Ca-vex-Konstruktion Turbulenzen, was den Verschleiß in bestimmten Bereichen verringern kann. Hochwertige Auskleidungen können die Lebensdauer deutlich verlängern. Achten Sie darauf, dass für das von Ihnen gewählte Modell Ersatzteile leicht verfügbar sind. Der Einsatz hochwertiger, verschleißfester Auskleidungen (wie der Naturkautschukauskleidung von DEF Rubber) kann die Lebensdauer eines Zyklons erheblich verlängern und zu dessen dauerhafter Effizienz beitragen. Tatsächlich ist die Aufrüstung des Auskleidungsmaterials eine kostengünstige Möglichkeit, die Leistung zu steigern. Hydrozyklonleistung ohne die gesamte Einheit auszutauschen.

- Kostenüberlegungen: Der Kosten für Hydrozyklon Beinhaltet sowohl die Anschaffungskosten als auch die laufenden Betriebskosten. Ein größerer Zyklon ist möglicherweise im Vorfeld teurer als ein kleinerer. Wenn Sie jedoch mehrere kleinere Einheiten benötigen, können die Gesamtkosten (mehrere Gehäuse, Rohrleitungen, Ventile usw.) höher ausfallen. Berücksichtigen Sie auch die Kosten für die Zusatzausrüstung: Mehrere Zyklone benötigen einen Verteiler, mehr Rohrleitungen und mehr Ventile/Steuergeräte. Auf der Betriebsseite können die Kosten für die Pumpenergie variieren – manchmal benötigen kleinere Zyklone einen höheren Förderdruck (mehr Pumpenergie), um feine Trennschnitte zu erzielen, während ein größerer Zyklon dies mit etwas niedrigerem Druck bewältigt. Die Abwägung dieser Faktoren kann zu der wirtschaftlichsten Lösung führen, die dennoch Ihre Leistungsziele erfüllt. Vergessen Sie nicht, die Kosten für Verschleißteile und die Austauschhäufigkeit als Teil der Lebenszykluskosten einzukalkulieren.

- Flexibilität und zukünftige Anforderungen: Prozessbedingungen können sich im Laufe der Zeit ändern. Erzeigenschaften können sich verschieben oder der Durchsatz durch Anlagenerweiterungen steigen. Es kann sinnvoll sein, eine Zyklonkonfiguration zu wählen, die eine gewisse Flexibilität bietet. Beispielsweise können Sie durch die Installation von ein oder zwei zusätzlichen Zyklonen in einem Cluster als Standby-Einheiten höhere Durchflüsse bewältigen oder Zyklone für Wartungsarbeiten offline nehmen, ohne die Produktion zu beeinträchtigen. Alternativ können Sie einen Zyklon wählen, der in einem bestimmten Druckbereich betrieben werden kann, um die Trenngröße später anzupassen (z. B. können Sie jetzt mit 80 kPa für einen gröberen Trennschnitt arbeiten, haben aber die Option, später auf 120 kPa zu erhöhen, um bei Bedarf eine feinere Trennung zu erreichen). Bewerten Sie, ob die Zyklonauswahl potenzielle Schwankungen bewältigen kann oder ob sie eng auf eine bestimmte Bedingung zugeschnitten ist.

- Marken- und Designunterschiede: Verschiedene Hersteller bieten unterschiedliche Hydrozyklon-Bauarten an, die jedoch größtenteils nach denselben Prinzipien funktionieren. Zu den bekanntesten Typen gehören die KREBS®-Zyklone von FLSmidth und die Ca-vex-Zyklone von Weir sowie Konstruktionen von Multotec, Metso usw. Die Unterschiede liegen in spezifischen geometrischen Anpassungen und proprietären Auskleidungsmaterialien: So verfügen beispielsweise die gMAX-Zyklone von FLSmidth über einen verbesserten Konusquerschnitt und eine verschleißfeste Spitze, während Ca-vex-Zyklone einen einzigartigen, gebogenen Einlauf und eine voluminöse Zufuhrkammer nutzen, um Kapazität und Trennschärfe zu verbessern. Bei der Auswahl ist es hilfreich, die Leistungskurven und die Lebensdauer der einzelnen Bauarten für Ihre spezifische Anwendung zu vergleichen. Sie können jedoch sicher sein, dass die grundlegenden Dimensionierungskriterien (Durchmesser, Trenngröße, Druck usw.) von jeder führenden Marke erfüllt werden – Sie entscheiden sich hauptsächlich für ein Gesamtpaket aus Leistung, Lebensdauer und Support. Berücksichtigen Sie den Ruf des Anbieters, die Verfügbarkeit von Ersatzteilen und den angebotenen technischen Support. In vielen Fällen hängt der Betriebserfolg von Wartung und Teileaustausch ab, daher ist eine Konstruktion, die sich leicht warten lässt (oder die man leicht beschaffen kann), von Vorteil. kundenspezifische Hydrozyklonteile für) ist möglicherweise die praktischste Wahl.

DEF-Gummilösungen: Hydrozyklonabscheider und Sonderteile

Die Auswahl des richtigen Hydrozyklons ist einfacher, wenn Sie den richtigen Partner haben. DEF-Gummi bietet eine umfassende Palette an Hydrozyklonlösungen – von der kompletten Hydrozyklonabscheider Ersatzteile und kompetente Unterstützung – für optimale Leistung zum besten Preis. So können wir Ihnen helfen:

- Hochwertige Hydrozyklonausrüstung: Wir liefern robuste Hydrozyklonanlagen, die exakt auf Ihre Anforderungen zugeschnitten sind. Unsere Zyklone sind mit DEFs patentiertem, extrem verschleißfestem Gummi ausgekleidet, was ihre Lebensdauer deutlich verlängert. (Tests haben gezeigt, dass unsere spezielle Naturkautschukauskleidung bis zu dreimal länger hält als Standardauskleidungen wie z. B. Lina-tex-Kautschuk.) Das bedeutet weniger Ausfallzeiten und geringere Wartungskosten für Ihren Betrieb sowie eine nachhaltige Effizienz. Hydrozyklon-Effizienz im Laufe der Zeit.

- Kundenspezifische Hydrozyklon-Ersatzteile: Wenn Sie bereits Zyklone von großen Marken betreiben, sind Sie bei uns ebenfalls an der richtigen Adresse. DEF Rubber stellt kundenspezifische Hydrozyklonteile kompatibel mit führenden Modellen, inklusive Ersatz-Liner für Ca-vex-Hydrozyklone und FLSmidth (KREBS) Zyklone. Von der Förderkammer und Spiralauskleidungen über langlebige Kegelabschnittsauskleidungen bis hin zu langlebigen Wirbelsucher und präzisionsgeformten Zapfen können wir Ersatzteile produzieren, die perfekt passen – und oft übertreffen die Originalteile. Durch die Verwendung unserer Hochleistungsersatzteile können Sie die Effizienz Ihres Zyklons auf intelligente Weise verbessern und die Betriebskosten senken. (Entdecken Sie unser Sortiment an kundenspezifischen Ca-vex & FLSmidth Hydrocyclon-Ersatzteilen, um zu sehen, wie Sie Ihre bestehende Ausrüstung aufrüsten können.)

- Fachkundige Beratung und Unterstützung: Sie sind sich nicht sicher, welche Zyklongröße oder Konfiguration Sie benötigen? Unser Team bei DEF Rubber hilft Ihnen gerne weiter. Wir bringen umfassende Erfahrung in Hydrozyklon-Design und Anwendungen im Bergbau und in der Industrie. Wir analysieren gemeinsam mit Ihnen Ihre Prozessparameter und empfehlen Ihnen die optimale Lösung – sei es die Auswahl eines neuen Zyklonmodells oder die Optimierung Ihres aktuellen Setups für eine bessere Leistung. Wir unterstützen Sie auch mit Optimierungs- und Betriebstipps (z. B. Druckanpassung oder Modifikation der Einbauten zur Steigerung der Trennleistung des Hydrozyklon). Von der ersten Beratung bis zur Installation und darüber hinaus setzen sich unsere Experten dafür ein, dass Sie die gewünschten Ergebnisse erzielen.

Kontaktieren Sie DEF Rubber – Verbessern Sie noch heute Ihre Trenneffizienz: Durch die Optimierung Ihres Hydrozyklon-Setups können Sie wertvolle Wertstoffe besser zurückgewinnen, den Durchsatz steigern und die Kosten durch geringere Ausfallzeiten senken. DEF-Gummi Wir begleiten Sie gerne auf diesem Weg. Besprechen Sie noch heute Ihre Anforderungen oder fordern Sie ein Angebot für einen Hydrozyklon (oder Ersatzteile) an. Unsere Experten sorgen dafür, dass Sie eine maßgeschneiderte Lösung für Ihren Betrieb erhalten – mit erstklassiger Ausrüstung und den langlebigsten Gummiauskleidungen der Branche. Wir unterstützen Sie bei der Auswahl und Anpassung des perfekten Hydrozyklons, damit Sie jahrelang effizienten und störungsfreien Betrieb genießen können.

Wenden Sie sich jetzt an DEF Rubber und lassen Sie uns die ideale Hydrozyklonlösung für Ihr Unternehmen finden!