Guía de selección y dimensionamiento de hidrociclones

Conozca los parámetros de diseño, las dimensiones y los consejos operativos clave que influyen en la eficiencia y la selección de un hidrociclón. Descubra cómo elegir el hidrociclón ideal para sus necesidades.

- ¿Qué es un hidrociclón? (Definición y propósito)

- Factores clave de diseño que afectan el rendimiento de los hidrociclones

- Cómo dimensionar un hidrociclón (pasos básicos de cálculo)

- Consideraciones prácticas para la selección de hidrociclones

- Soluciones de caucho DEF: separadores de hidrociclones y piezas personalizadas

Los hidrociclones (a veces llamados separadores hidrociclónicos) son equipos vitales para la separación de sólidos y líquidos en minería, áridos y otros procesos industriales. Elegir el tamaño y la configuración adecuados del hidrociclón puede marcar una gran diferencia en la eficiencia, el punto de corte y el rendimiento general de su operación. En esta guía, explicamos... Dimensionamiento y selección de hidrociclones En términos simples, cubriendo los parámetros de diseño clave, cálculos de hidrociclones Para determinar las dimensiones correctas y qué considerar al comparar diferentes modelos de ciclones. Ya sea que esté evaluando un vertedero Hidrociclón Ca-vex, un Hidrociclón FLSmidth (Diseño KREBS), o cualquier otra marca, comprender estos conceptos básicos le ayudará a seleccionar la mejor solución.

En DEF Rubber, tenemos una amplia experiencia con tecnología de hidrociclonesNo solo proporcionamos unidades completas de hidrociclones y piezas de hidrociclón personalizadas, sino que también ayuda a los clientes a optimizar el rendimiento de sus ciclones mediante un tamaño adecuado y materiales resistentes al desgaste de alta calidad.

¿Qué es un hidrociclón? (Definición y propósito)

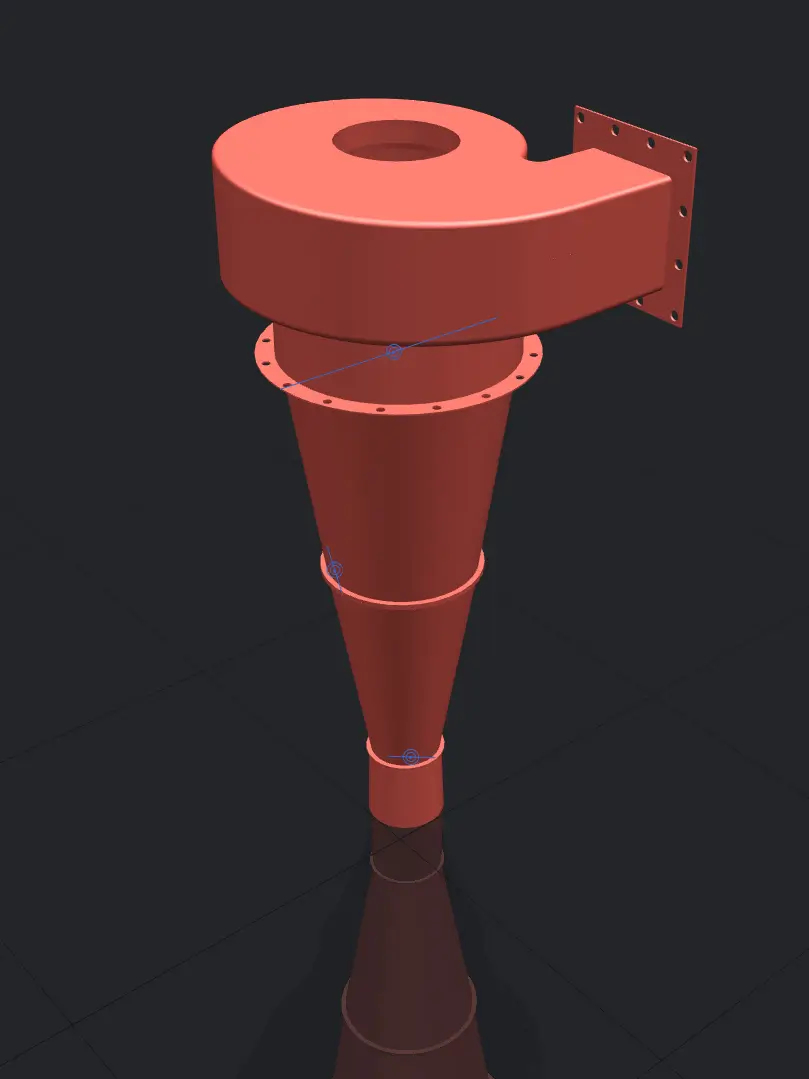

Un hidrociclón es un dispositivo cónico que utiliza la fuerza centrífuga para separar partículas en una mezcla de fluidos en función de su tamaño y densidad. definición de hidrociclón Se destaca el propósito del dispositivo: dividir una corriente de alimentación en dos salidas (una fracción más gruesa y una fracción más fina) mediante la clasificación de las partículas según su peso y tamaño. Durante su funcionamiento, el proceso de separación del hidrociclón clasifica la pulpa entrante en dos corrientes: una corriente de "desbordamiento" de partículas más gruesas/pesadas y una corriente de "desbordamiento" de partículas más finas/ligeras.

Este mecanismo de separación permite una clasificación eficiente de las partículas (enviando las finas al rebosadero y las gruesas al rebosadero inferior). Como resultado, clasificación de hidrociclones Se emplea ampliamente en circuitos de procesamiento de minerales (por ejemplo, para clasificar el mineral molido en circuitos de conminución), en el lavado de agregados (para eliminar limo y arcilla) e incluso en el tratamiento de aguas residuales (para eliminar sólidos suspendidos del agua).

Cómo funciona: La pulpa se bombea a alta presión a la sección superior cilíndrica del ciclón a través de una entrada tangencial, creando un vórtice giratorio en su interior. Las fuerzas centrífugas empujan las partículas más pesadas o grandes hacia la pared del ciclón y luego hacia abajo, a la sección cónica, saliendo finalmente por el rebosadero inferior (a través del ápice o espiga). Mientras tanto, las partículas más ligeras o finas migran al centro del vórtice y son transportadas hacia arriba, saliendo por el tubo de rebosadero superior (buscador de vórtices). Es importante destacar que un hidrociclón no tiene partes móviles: su diseño simple y robusto se basa completamente en la dinámica de fluidos para su separación.

(¿Está interesado en obtener más detalles sobre el principio de funcionamiento? Consulte nuestro artículo sobre cómo funciona un hidrociclón para obtener una explicación detallada del funcionamiento del hidrociclón).

Factores clave de diseño que afectan el rendimiento de los hidrociclones

Varios parámetros de diseño y dimensiones del hidrociclón Determinar el rendimiento de un ciclón y el tamaño de corte que puede alcanzar (es decir, su eficiencia y tamaño de separación). Al dimensionar o comparar ciclones, preste atención a estos factores clave:

- Diámetro del ciclón: El diámetro del hidrociclón (normalmente medido en la sección cilíndrica) es el principal parámetro de dimensionamiento. Como regla general, los ciclones de mayor diámetro producen una separación más gruesa (mayor tamaño de corte d₅₀) y pueden manejar caudales más altos. Los diámetros más pequeños producen una separación más fina, pero con un menor rendimiento. Los hidrociclones vienen en una amplia gama de tamaños: desde unidades pequeñas de 50 mm (2 pulgadas) para separaciones muy finas, hasta unidades de 1000 mm (40 pulgadas) para la separación gruesa de gran volumen. Seleccionar el diámetro correcto es crucial: por ejemplo, un ciclón de 250 mm (~10 pulgadas) puede alcanzar un punto de corte de alrededor de 20-50 micras, mientras que un ciclón de 50 mm puede cortar por debajo de 10 micras en condiciones ideales.

- Ángulo del cono y longitud del ciclón: El ángulo del cono (ángulo de la sección cónica) y la longitud del ciclón afectan el tiempo que las partículas pasan en el interior (tiempo de residencia) y las características del flujo interno. Un ciclón largo y delgado con un ángulo de cono menor (p. ej., 20°) proporciona a las partículas más tiempo para separarse y se utiliza a menudo para la clasificación fina. Un ángulo de cono mayor (p. ej., 40°) produce un ciclón más corto; estos se utilizan para una separación más gruesa o para necesidades de mayor capacidad. En general, un ciclón más largo (o la adición de una sección cilíndrica extendida) puede mejorar la nitidez y la eficiencia de la separación para partículas finas, pero puede reducir ligeramente la capacidad. Los diseños estándar a menudo tienen una longitud cilíndrica aproximadamente igual al diámetro del ciclón y ángulos de cono en el rango de ~20–45°, dependiendo de la aplicación.

- Buscador de vórtices (salida de desbordamiento): El detector de vórtices es el tubo que se extiende dentro del ciclón desde la parte superior y canaliza el rebosamiento (producto fino) hacia afuera. Su diámetro y profundidad de inserción influyen en la división y separación del flujo. Típicamente, el diámetro del detector de vórtices es de aproximadamente 0,2 a 0,4 veces el diámetro del ciclón. Un tubo de rebosamiento más grande permite que salga más flujo por la parte superior y generalmente aumenta el tamaño de corte (lo que significa que más finos pueden reportarse al rebosamiento inferior), mientras que uno más pequeño produce un rebosamiento más fino pero podría limitar el rendimiento. El borde inferior del detector de vórtices debe estar a una profundidad óptima dentro del ciclón: si es demasiado corto o poco profundo, el exceso de flujo de cortocircuito (fluido no separado) va directamente al rebosamiento, reduciendo la eficiencia. Si se extiende demasiado profundo, puede arrastrar material más grueso hacia el rebosamiento. La mayoría de los diseños establecen la profundidad de inserción del detector de vórtices a aproximadamente 0,5 a 0,8 de la altura de la sección cilíndrica para un rendimiento equilibrado.

- Diámetro del ápice (espiga): El ápice o espiga es la pequeña abertura en la salida del rebosadero del ciclón. Su tamaño controla la descarga del rebosadero y la consistencia del flujo. Un ápice más grande produce un mayor volumen (y más agua que se reporta al rebosadero), lo que resulta en un rebosadero más húmedo y un punto de corte más grueso. Un ápice más pequeño produce un rebosadero más seco (menos agua, por lo que se expulsan más finos por el rebosadero, lo que proporciona una separación más nítida). Sin embargo, si el ápice es demasiado pequeño, puede causar que el rebosadero se "enrosque" (salga como un chorro espeso, similar a una cuerda) o incluso obstruya, lo que altera gravemente la separación. Durante la operación, se busca que el rebosadero salga como un rocío constante o un patrón en forma de paraguas. Como guía, el diámetro del ápice suele ser de aproximadamente 0,1 a 0,2 veces el diámetro del ciclón, pero debe elegirse en combinación con el detector de vórtices para lograr la concentración deseada del rebosadero y evitar el encordamiento.

- Tamaño y diseño de la entrada de alimentación: La forma y el tamaño de la entrada (puerto de alimentación) afectan la forma en que la pulpa ingresa al ciclón e inicia el flujo en espiral. Muchos ciclones utilizan una entrada tangencial simple; algunos diseños avanzados, como el hidrociclón Ca-vex, utilizan una entrada de voluta o espiral para reducir la turbulencia. El área de la sección transversal de la entrada suele ser de alrededor de 15–251TP³T del área de la sección transversal del ciclón. Una entrada más grande puede manejar un mayor flujo (aumentando la capacidad), pero puede reducir ligeramente la eficiencia de separación debido al aumento de la turbulencia. El diseño y la orientación de la entrada de alimentación también influyen en el desgaste: la entrada y el área inmediatamente inferior experimentan la mayor erosión. Por eso, es importante un revestimiento antidesgaste adecuado en la entrada (por ejemplo, un revestimiento de caucho) para prolongar la vida útil.

- Presión de funcionamiento: Los hidrociclones requieren una presión de alimentación específica (suministrada por una bomba) para funcionar eficazmente. Esta presión genera la fuerza centrífuga necesaria para la separación. La presión de funcionamiento normal de muchos ciclones oscila entre 50 y 150 kPa (7 y 22 psi), aunque puede variar según la aplicación. Una presión más alta generalmente aumenta la fuerza centrífuga, lo que puede forzar el punto de corte para separar partículas más pequeñas y aumentar la capacidad hasta cierto punto. Sin embargo, una presión excesiva causa mayor desgaste y puede inducir turbulencias que reducen la eficiencia. Cada tamaño de ciclón tiene un rango de presión óptimo; al dimensionar un sistema ciclónico, asegúrese de que las bombas puedan suministrar una presión constante dentro de ese rango para el diámetro del ciclón elegido.

- Concentración de sólidos en la alimentación: El porcentaje de sólidos (por volumen) en la pulpa de alimentación influye en el rendimiento del ciclón. Una concentración moderada de sólidos (p. ej., 15–30% por volumen en pulpas minerales) suele ser ideal. Si la alimentación está demasiado diluida, la eficiencia de separación disminuye debido al escaso efecto de "aglomeración" y las partículas finas pueden seguir el agua hasta el rebosadero. Si la alimentación está demasiado concentrada o tiene demasiados ultrafinos, la viscosidad de la pulpa aumenta; esto dificulta el movimiento de las partículas y, por lo general, resulta en un corte efectivo más grueso (los finos terminan en el rebosadero) y puede provocar la formación de grumos. Al seleccionar un ciclón, considere la densidad de alimentación esperada y la distribución del tamaño de partícula. A veces, un grupo de hidrociclones (múltiples ciclones en paralelo) se utiliza para manejar cargas de gran volumen o con alto contenido de sólidos con mayor eficacia que una sola unidad grande. Los grupos permiten que cada ciclón funcione con una velocidad de carga óptima y pueden mejorar la eficiencia general de separación.

Todos estos factores están interrelacionados. Los fabricantes suelen diseñar los componentes internos del ciclón (buscador de vórtices, ápice, etc.) en proporción al diámetro del ciclón para lograr un rendimiento equilibrado. tecnología de hidrociclones Se han perfeccionado estas proporciones (por ejemplo, geometrías de entrada especiales o materiales de revestimiento mejorados para prolongar la vida útil), pero los principios básicos se mantienen. Comprender cómo afecta cada parámetro rendimiento del hidrociclón Le guiaremos en la elección del tamaño y el modelo adecuado.

Cómo dimensionar un hidrociclón (pasos básicos de cálculo)

Seleccionar un hidrociclón implica realizar algunos cálculos y tomar decisiones para garantizar que el ciclón elegido satisfaga sus necesidades de separación. A continuación, se presenta un enfoque simplificado, paso a paso, para el dimensionamiento de un hidrociclón:

- Defina sus requisitos de separación: Comience por definir qué necesita el hidrociclón para lograrlo. ¿Qué tamaño de corte (d₅₀) necesita, es decir, qué tamaño de partícula debe separarse con una eficiencia de 50%? Considere también la capacidad requerida (caudal de alimentación) y la naturaleza de su pulpa (densidad y concentración de sólidos). Por ejemplo, podría necesitar clasificar material a 25 µm con una alimentación de 500 metros cúbicos por hora en un circuito de molienda.

- Seleccione un diámetro aproximado del ciclón: Utilizando el tamaño de corte y el caudal objetivo, elija un tamaño preliminar de ciclón. Los diámetros más pequeños producen cortes más finos (menor d₅₀): por ejemplo, un ciclón de 150 mm podría cortar alrededor de 15-20 µm, mientras que uno de 500 mm podría cortar alrededor de 40-60 µm (los valores exactos dependen de las condiciones de operación). Si se requiere una separación muy fina (menor de 20 micras), probablemente necesitará ciclones pequeños; si solo se requiere una separación gruesa (digamos 100 µm o mayor), un ciclón más grande podría ser suficiente. Muchos proveedores proporcionan tablas o una página web. cálculo del diseño de hidrociclones Herramienta para estimar el d₅₀ para el tamaño de sus ciclones en condiciones estándar. Suele ser recomendable evaluar un par de opciones de tamaño en esta etapa para comparar.

- Determinar el número de ciclones (si es necesario): Verifique la capacidad del tamaño de ciclón elegido. Cada diámetro de ciclón tiene un rango típico de caudal de alimentación que puede manejar a la presión de diseño (por ejemplo, un ciclón de 250 mm podría manejar alrededor de 150-250 m³/h de pulpa bajo presión de operación normal). Si el rendimiento requerido excede lo que un ciclón puede procesar eficientemente, planifique usar varios ciclones en paralelo como una unidad (grupo). Es común en aplicaciones industriales instalar un grupo de hidrociclones (también llamado grupo o banco de ciclones) donde varios ciclones dividen el flujo. Por ejemplo, en lugar de un ciclón enorme, se pueden usar seis ciclones medianos para obtener la capacidad deseada y un corte más fino. Los grupos también ofrecen flexibilidad: se pueden activar o desactivar ciclones individuales para adaptarse a las fluctuaciones del flujo, y se puede realizar el mantenimiento de una unidad mientras las demás siguen funcionando.

- Ajuste los tamaños del buscador de vértices y ápices: Después de decidir el diámetro del ciclón (y el número de unidades), asegúrese de que los componentes internos (el ápice/espiga y el detector de vórtices) estén configurados para su aplicación. Los fabricantes tendrán tamaños de inserto estándar para un modelo de ciclón determinado (a veces ofrecen kits internos "fino", "medio" o "grueso"). Si su objetivo es un flujo inferior más seco o un corte más agudo, puede elegir un ápice más pequeño o un detector de vórtices más grande para expulsar más finos por el flujo superior. Por el contrario, si necesita maximizar la recuperación de sólidos finos en el flujo inferior, podría usarse un ápice más grande. Estas opciones afectan la densidad del flujo inferior y la eficiencia de separación, y deben equilibrarse para evitar problemas operativos (como el roping). A menudo, lograr el rendimiento ideal requiere usar la experiencia del proveedor o realizar pruebas; por ejemplo, pueden recomendar un tamaño de ápice particular según el porcentaje de sólidos de su alimentación y la densidad del flujo inferior deseada.

- Comprobar condiciones de funcionamiento: Finalmente, verifique que pueda operar el hidrociclón seleccionado a la presión y condiciones de alimentación adecuadas. Asegúrese de que la bomba de alimentación pueda suministrar la presión requerida al caudal necesario (incluyendo una carga adicional para compensar las pérdidas en la tubería). Además, considere la variabilidad del material de alimentación: si hay una cantidad significativa de ultrafinos o si las características del mineral varían, podría ser necesario diseñar para diversas condiciones o incluir ciclones adicionales como respaldo. En caso de incertidumbre, realizar pruebas piloto o usar modelos de simulación puede ayudar a confirmar que la configuración del ciclón elegida logrará el objetivo deseado. eficiencia de separación por hidrociclones antes de su implementación a gran escala.

Siguiendo estos pasos, puede limitar el tamaño y la configuración del ciclón necesarios para su aplicación. Por ejemplo, supongamos que las pruebas muestran que necesita un corte de aproximadamente 20 µm a 1000 m³/h de pulpa. Podría seleccionar un ciclón de 250 mm, que (a una presión de alimentación de ~100 kPa) puede alcanzar un tamaño de corte de ~20–30 µm. Una unidad de ese tamaño maneja aproximadamente 150 m³/h, por lo que instalaría un grupo de 7–8 ciclones para cubrir 1000 m³/h con cierto margen de capacidad. Luego, seleccionaría los tamaños internos apropiados (para un ciclón de 250 mm, quizás un detector de vórtices de 80 mm y un ápice de 45 mm, como ejemplo de una configuración "fina"). Se espera que esta configuración proporcione el rendimiento de separación necesario.

Tenga en cuenta que los cálculos de dimensionamiento proporcionan un punto de partida. El rendimiento real puede verse afectado por factores como el desgaste (a medida que las superficies internas se erosionan con el tiempo, las dimensiones efectivas cambian) y las variaciones normales en el material de alimentación. Es recomendable consultar con fabricantes de hidrociclones o especialistas (como nuestro equipo de DEF Rubber), quienes utilizan modelos de diseño probados y experiencia de campo para afinar la selección según su caso específico.

Consideraciones prácticas para la selección de hidrociclones

Más allá de los cálculos básicos de dimensionamiento, considere los siguientes factores prácticos al elegir un hidrociclón para su operación:

- Relación entre eficiencia y capacidad: A menudo, hay más de una manera de satisfacer sus necesidades. Por ejemplo, dos o tres ciclones más pequeños podrían lograr un resultado similar al de un ciclón grande. Las unidades más pequeñas ofrecen cortes más finos, pero se necesitan más para gestionar el flujo, mientras que una sola unidad más grande es más sencilla (menos tuberías y válvulas), pero podría no alcanzar un corte tan fino. Piense en qué es más importante para usted: la máxima eficiencia de separación (clasificación más precisa) o la minimización del número de unidades y la infraestructura asociada. En un circuito de molienda, el uso de más ciclones a veces puede mejorar la eficiencia general del circuito al reducir la molienda excesiva, pero también implica un mayor mantenimiento de los equipos.

- Espacio y huella: El espacio físico disponible en su planta puede influir en la selección. grupo de hidrociclones Con varios ciclones pequeños se requiere un colector distribuidor y espacio suficiente para montar varias unidades (a menudo en disposición radial), lo que podría ocupar más espacio y altura. Uno o dos ciclones de gran diámetro podrían caber en un espacio más reducido. Asegúrese también de tener en cuenta el acceso para mantenimiento: los grupos necesitan espacio para aislar y acceder a cada ciclón para su inspección o sustitución.

- Desgaste y mantenimiento: Todos los hidrociclones experimentan desgaste, especialmente en la entrada de alimentación, las paredes internas y el ápice. La frecuencia y el costo del mantenimiento son factores importantes. Algunos diseños ofrecen una mayor vida útil; por ejemplo, el diseño Weir Ca-vex reduce la turbulencia, lo que puede disminuir el desgaste en ciertas áreas, y los revestimientos de alta calidad pueden prolongar drásticamente la vida útil. Asegúrese de que el modelo que elija tenga repuestos fácilmente disponibles. El uso de revestimientos resistentes al desgaste de alta calidad (como el revestimiento de caucho natural de DEF Rubber) puede prolongar significativamente la vida útil de un ciclón y ayudarlo a mantener su eficiencia a lo largo del tiempo. De hecho, mejorar el material del revestimiento es una forma rentable de aumentar su eficiencia. rendimiento del hidrociclón sin cambiar toda la unidad.

- Consideraciones de costos: El costo del hidrociclón Incluye tanto el costo de capital inicial como los costos operativos continuos. Un ciclón más grande podría tener un costo inicial mayor que uno más pequeño, pero si necesita varias unidades más pequeñas, el costo total (varias carcasas, tuberías, válvulas, etc.) podría ser mayor. Considere también el costo del equipo de soporte: varios ciclones requieren un distribuidor, más tuberías y más válvulas/instrumentos de control. En cuanto a la operación, los costos de energía de bombeo pueden variar: a veces, los ciclones más pequeños requieren una mayor presión de alimentación (más energía de bombeo) para lograr cortes finos, mientras que un ciclón más grande podría funcionar a una presión ligeramente menor. Equilibrar estos factores puede resultar en la solución más económica que, a la vez, cumpla con sus objetivos de rendimiento. No olvide considerar los costos de las piezas de desgaste y la frecuencia de reemplazo como parte del costo del ciclo de vida.

- Flexibilidad y necesidades futuras: Las condiciones del proceso pueden cambiar con el tiempo. Las características del mineral pueden variar o el rendimiento puede aumentar con las ampliaciones de la planta. Es recomendable seleccionar una configuración de ciclones que ofrezca cierta flexibilidad. Por ejemplo, instalar uno o dos ciclones adicionales en un grupo como unidades de reserva permite gestionar caudales más altos o desconectar ciclones para mantenimiento sin afectar la producción. Como alternativa, elegir un ciclón que pueda operar en un rango de presiones permite ajustar el tamaño del corte posteriormente (por ejemplo, se podría operar a 80 kPa ahora para un corte más grueso, pero tener la opción de aumentar a 120 kPa en el futuro para una separación más fina si es necesario). Evalúe si la selección del ciclón puede gestionar la posible variabilidad o si está estrictamente adaptada a una condición específica.

- Diferencias de marca y diseño: Distintos fabricantes ofrecen diversos diseños de hidrociclones, pero la mayoría funcionan con los mismos principios. Algunos tipos conocidos incluyen los ciclones KREBS® de FLSmidth y los ciclones Ca-vex de Weir, así como diseños de Multotec, Metso, etc. Las diferencias radican en ajustes geométricos específicos y materiales de revestimiento patentados: por ejemplo, los ciclones gMAX de FLSmidth presentan una sección de cono mejorada y un diseño de ápice resistente al desgaste, mientras que los ciclones Ca-vex utilizan una entrada curva única y una cámara de alimentación voluminosa para mejorar la capacidad y la nitidez. Al seleccionar, es útil comparar las curvas de rendimiento y la vida útil de cada diseño para su aplicación específica. Sin embargo, tenga la seguridad de que cualquier marca importante puede cumplir los criterios fundamentales de dimensionamiento (diámetro, tamaño de corte, presión, etc.); principalmente, está eligiendo un paquete que combine rendimiento, vida útil y soporte. Considere la reputación del proveedor, la disponibilidad de repuestos y el soporte técnico que ofrece. En muchos casos, el éxito operativo se reduce al mantenimiento y al reemplazo de piezas, por lo que un diseño que pueda reparar fácilmente (u obtener piezas de hidrociclón personalizadas para) podría ser la opción más práctica.

Soluciones de caucho DEF: separadores de hidrociclones y piezas personalizadas

Elegir el hidrociclón adecuado es más fácil cuando se cuenta con el socio adecuado. Goma DEF ofrece una gama completa de soluciones de hidrociclones, desde sistemas completos separadores hidrociclónicos Repuestos y soporte técnico experto para garantizarle un rendimiento óptimo al mejor precio. Así es como podemos ayudarle:

- Equipos de hidrociclones de alta calidad: Suministramos unidades de hidrociclones robustas adaptadas a sus necesidades. Nuestros ciclones están revestidos con el caucho ultrarresistente al desgaste patentado por DEF, lo que prolonga considerablemente su vida útil. (En pruebas, nuestro revestimiento de caucho natural especializado dura hasta tres veces más que los revestimientos estándar como el caucho Lina-tex-Type). Esto se traduce en menos tiempo de inactividad y menores costos de mantenimiento para su operación, así como en un rendimiento sostenido. eficiencia del hidrociclón con el tiempo.

- Repuestos para hidrociclones personalizados: Si ya opera ciclones de las principales marcas, también lo tenemos cubierto. DEF Rubber fabrica piezas de hidrociclón personalizadas Compatible con los modelos principales, incluidos revestimientos de repuesto para Hidrociclones Ca-vex y ciclones FLSmidth (KREBS). Desde revestimientos de cámara de alimentación y voluta hasta revestimientos de sección cónica duraderos, hasta ciclones de larga duración. buscadores de vórtices y espigas moldeadas con precisión, podemos producir repuestos que se ajusten perfectamente y, a menudo, Superar las piezas originalesUsar nuestras piezas de repuesto de alto rendimiento es una forma inteligente de mejorar la eficiencia de su ciclón y reducir los costos operativos. (Explore nuestra gama de repuestos para hidrociclones Ca-vex y FLSmidth personalizados para ver cómo puede actualizar su equipo existente).

- Orientación y apoyo de expertos: ¿No está seguro del tamaño o la configuración de ciclón que necesita? Nuestro equipo de DEF Rubber está aquí para ayudarle. Contamos con amplia experiencia en diseño de hidrociclón y aplicaciones en los sectores minero e industrial. Trabajaremos con usted para analizar los parámetros de su proceso y recomendar la solución ideal, ya sea seleccionando un nuevo modelo de ciclón o ajustando su configuración actual para un mejor rendimiento. También podemos ayudarle con consejos de optimización y operación (por ejemplo, ajustando la presión o modificando los componentes internos para impulsar...) eficiencia de separación por hidrociclones). Desde la consulta inicial hasta la instalación y más allá, nuestros expertos se comprometen a garantizar que obtenga los resultados que necesita.

Comuníquese con DEF Rubber: mejore su eficiencia de separación hoy mismo. Optimizar la configuración de su hidrociclón puede conducir a una mejor recuperación de objetos de valor, un mayor rendimiento y menores costos debido a un menor tiempo de inactividad. Goma DEF Está listo para acompañarlo en este proceso. Contáctenos hoy mismo para hablar sobre sus necesidades o solicitar un presupuesto para un hidrociclón (o repuestos). Nuestros expertos le garantizarán una solución a la medida de su operación, combinando equipos de primera calidad con los revestimientos antidesgaste de caucho más duraderos de la industria. Permítanos ayudarle a elegir y personalizar el hidrociclón perfecto para que disfrute de un rendimiento eficiente y sin problemas durante años.

¡Comuníquese con DEF Rubber ahora y encontremos la solución de hidrociclón ideal para su negocio!