¿Qué es un hidrociclón con revestimiento de goma resistente al desgaste?

El hidrociclón es un dispositivo que separa lodos mediante fuerza centrífuga. En sus inicios, no se adoptó ampliamente debido al rápido desgaste, la corta vida útil del equipo y el difícil control de los parámetros del proceso. Sin embargo, con la introducción de revestimientos de caucho resistentes al desgaste en los hidrociclones, su vida útil aumentó significativamente y ganó una amplia aceptación y uso en el mercado.

En este artículo, proporcionaremos una descripción detallada de los hidrociclones resistentes al desgaste, cubriendo su estructura, principios de funcionamiento, funciones específicas, aplicaciones, problemas comunes y consideraciones.

I. Estructura y principios de funcionamiento de los hidrociclones:

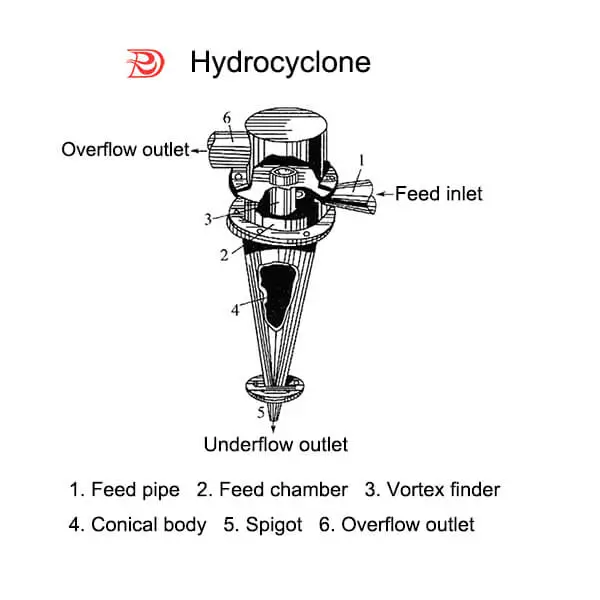

Como se muestra en el diagrama, un hidrociclón consta de una parte superior cilíndrica hueca y una parte inferior cónica, que forman la cámara. La parte superior cuenta con un dispositivo de alimentación, la parte superior tiene un dispositivo de rebose y la parte inferior incluye una salida de arena. Estos componentes están conectados mediante bridas y tornillos. La tubería de entrada, la salida de arena y el interior de la cámara son propensos al desgaste. Para solucionar este problema, se añaden revestimientos de caucho resistentes al desgaste, generalmente hechos de caucho, a estas áreas vulnerables.

El principio de funcionamiento de un hidrociclón consiste en presurizar el lodo (a 0,5-2,5 kg/cm²) e introducirlo en la cámara a una velocidad de aproximadamente 5-12 metros/segundo. Cuando el lodo, que contiene partículas sólidas en suspensión, entra en la cámara de forma tangencial, la rápida rotación del lodo lo obliga a seguir la estructura circular de la cámara. Esta rotación genera fuerza centrífuga, haciendo que las partículas de mayor tamaño superen mejor la resistencia del agua debido a su mayor inercia. En consecuencia, durante la rotación continua, las partículas de diferentes tamaños y el agua forman capas debido a sus diferentes fuerzas centrífugas y gravedad, logrando la separación de los componentes del lodo.

II. Funciones y aplicaciones de los hidrociclones:

- Operaciones de separación de partículas:

• Clasificación de partículas: Separa partículas con densidades similares en función del tamaño, dividiéndolas en partículas gruesas y finas o eliminando cualquiera de las dos categorías del producto. A menudo, se utilizan varios hidrociclones para mejorar la precisión.

• Clasificación de partículas: Separa las partículas en función de su densidad, utilizando hidrociclones de densidad media pesada o de densidad media acuosa.

Por ejemplo, una planta con un lodo que contiene entre 160 y 200 g/L de contenido sólido, donde las partículas de malla +100 constituyen 53% y las de malla -200 constituyen 37,4%, utiliza hidrociclones. Después del procesamiento, el producto de desbordamiento contiene 96% partículas de malla -100, mientras que el de desbordamiento contiene más de 85% partículas de malla +100. - Operaciones de concentración:

Los hidrociclones concentran los materiales mediante deshidratación, lo que permite la preconcentración y reduce la carga en los equipos posteriores. Se pueden lograr tasas de concentración de más de 50% en el flujo inferior y más de 70% en el rendimiento de producción. Los hidrociclones suelen funcionar junto con filtros de vacío, máquinas de cribado, máquinas deshidratadoras y espesadores, reemplazando los grandes y costosos dispositivos de sedimentación por gravedad.

Por ejemplo, en el procesamiento de relaves en una mina, un sistema que comprende hidrociclones, espesadores y pantallas deshidratadoras concentra la pulpa a un contenido de agua inferior a 15%. - Operaciones de clarificación:

Los hidrociclones eliminan los materiales de la fase dispersa de los líquidos, lo que garantiza la limpieza de los fluidos. El ajuste adecuado de los parámetros estructurales, como el diámetro y el ángulo del cono, según el tamaño y la diferencia de densidad del material de la fase dispersa, es vital para una clarificación eficaz. La filtración antes del hidrociclón puede reducir las obstrucciones.

En una planta química que filtra una suspensión con CaCO3 y partículas de polvo, los hidrociclones eliminan eficientemente partículas por debajo de 15 μm, logrando una tasa de separación de 70%-85%.

Los hidrociclones son cada vez más diversos en cuanto a estructura y aplicación. Se pueden utilizar en serie para una separación más fina del producto, en paralelo para un mayor rendimiento o en combinaciones para optimizar los procesos de deshidratación tradicionales. Se utilizan en la minería, la fabricación de papel, la construcción, la química y otros campos.

III. Factores que afectan la eficiencia de los hidrociclones:

- Diámetro: Los hidrociclones más grandes generalmente tienen una mayor eficiencia.

- Ángulo del cono: Un ángulo de cono más grande aumenta la resistencia del flujo, lo que genera una menor eficiencia.

- Diámetro del tubo de entrada: Los tubos de entrada más grandes mejoran la eficiencia.

- Diámetro del tubo de desbordamiento: Con una presión de cámara constante, los tubos de desbordamiento más grandes aumentan la eficiencia.

- Forma y tamaño de la entrada: La forma y el tamaño de la entrada afectan la eficiencia del hidrociclón.

- Diámetro de salida de desbordamiento: Las salidas más grandes permiten una clasificación más fina y también mejoran la eficiencia.

- Rugosidad de la pared interna: Si bien la rugosidad de la pared interna afecta mínimamente la eficiencia, el uso de revestimientos de caucho resistentes al desgaste de DEF Rubber mejora la eficiencia.

- Viscosidad de la lechada: La viscosidad de la pulpa de entrada afecta la eficiencia del hidrociclón.

- Relación entre el diámetro de la salida inferior y el diámetro de la salida superior (relación del cono): Las relaciones de cono más altas dan como resultado una clasificación más fina, pero la eficiencia disminuye.

Sin embargo, la alta eficiencia no es el único criterio a la hora de seleccionar hidrociclones. Los usuarios deben tener en cuenta tanto sus requisitos de producción como los resultados de separación deseados.

IV: Problemas comunes con los hidrociclones y sugerencias de mejora:

- Eliminación y mejora del flujo de cortocircuito en hidrociclones:

Para controlar el flujo de cortocircuito, las modificaciones en la estructura del tubo de desbordamiento son cruciales. Los enfoques incluyen la creación de una salida de flujo de cortocircuito circular entre la cubierta superior y el tubo de desbordamiento y la adición de dientes circulares a la pared exterior del tubo de desbordamiento. Las aplicaciones prácticas han demostrado que la implementación de estos cambios puede mejorar la eficiencia de la clasificación en 8% y aumentar la precisión de la separación en 1,8 veces. - Eliminación y mejora de columnas de aire en hidrociclones:

Las columnas de aire afectan negativamente al proceso de separación. Las barras sólidas que ocupan el espacio de la columna de aire anterior pueden eliminarlas de manera efectiva. Las pruebas prácticas indican que la incorporación de barras sólidas reduce las pérdidas internas en un promedio de 51,51 TP3T. Sin embargo, la adición de barras sólidas centrales reduce el volumen de desbordamiento del hidrociclón. - Mejorando la estructura del flujo en la entrada del hidrociclón:

La estructura del flujo en la entrada del hidrociclón, causada por la redirección y la expansión, genera pérdidas de energía y turbulencia. Los hidrociclones con estructuras de entrada curvas mitigan eficazmente estos problemas, mejorando significativamente la eficiencia de separación.

En conclusión, esta descripción general completa proporciona información sobre los hidrociclones resistentes al desgaste, desde su construcción y principios operativos hasta sus diversas aplicaciones y estrategias de mejora de la eficiencia. Para más consultas sobre hidrociclones y soluciones de revestimiento de caucho, no dude en ponerse en contacto con DEF Rubber.