Guide de dimensionnement et de sélection des hydrocyclones

Découvrez les principaux paramètres de conception, dimensions et conseils d'utilisation qui influencent l'efficacité et le choix d'un hydrocyclone. Découvrez comment choisir l'hydrocyclone le mieux adapté à vos besoins.

- Qu'est-ce qu'un hydrocyclone ? (Définition et fonction)

- Facteurs de conception clés affectant les performances des hydrocyclones

- Comment dimensionner un hydrocyclone (étapes de calcul de base)

- Considérations pratiques pour la sélection d'un hydrocyclone

- Solutions en caoutchouc DEF : séparateurs hydrocyclones et pièces personnalisées

Hydrocyclones (parfois appelés séparateurs hydrocyclones) sont des équipements essentiels pour la séparation des solides des liquides dans les mines, les granulats et autres procédés industriels. Choisir la taille et la configuration d'un hydrocyclone adaptées peut faire toute la différence sur l'efficacité, le point de coupure et la performance globale de votre exploitation. Dans ce guide, nous expliquons dimensionnement et sélection des hydrocyclones en termes simples – couvrant les paramètres de conception clés, calculs d'hydrocyclones pour déterminer les dimensions correctes et les éléments à prendre en compte lors de la comparaison de différents modèles de cyclones. Que vous évaluiez un déversoir Hydrocyclone Ca-vex, un Hydrocyclone FLSmidth (conception KREBS), ou toute autre marque, comprendre ces bases vous aidera à sélectionner la meilleure solution.

Chez DEF Rubber, nous avons une vaste expérience avec technologie des hydrocyclonesNous fournissons non seulement des unités hydrocyclones complètes et pièces d'hydrocyclone personnalisées, mais aussi aider les clients à optimiser les performances de leur cyclone grâce à un dimensionnement approprié et à des matériaux résistants à l'usure de haute qualité.

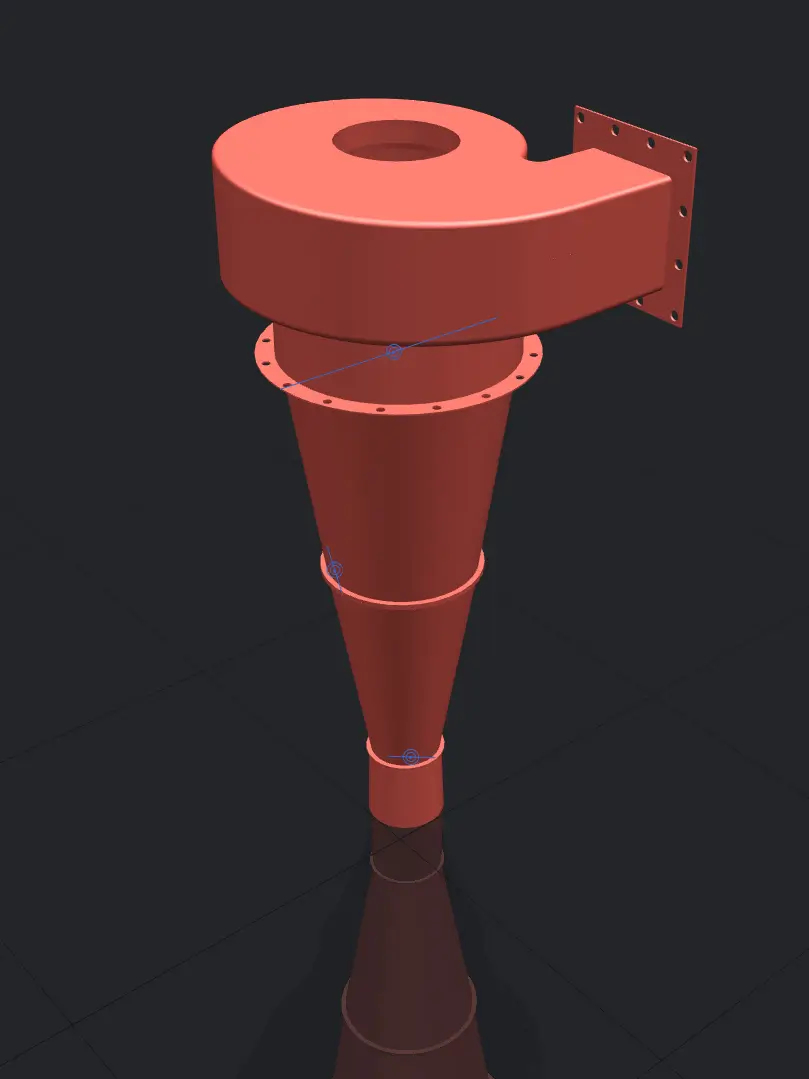

Qu'est-ce qu'un hydrocyclone ? (Définition et fonction)

Un hydrocyclone est un dispositif en forme de cône qui utilise la force centrifuge pour séparer les particules d'un mélange fluide en fonction de leur taille et de leur densité. définition d'hydrocyclone L'objectif de l'appareil est de diviser un flux d'alimentation en deux sorties – une fraction grossière et une fraction fine – en triant les particules selon leur poids et leur taille. En fonctionnement, le processus de séparation de l'hydrocyclone classe la boue entrante en deux flux : une « sous-verse » de particules grossières/lourdes et une « surverse » de particules fines/légères.

Ce mécanisme de séparation permet une classification efficace des particules (en envoyant les fines vers le débordement et les grosses vers le sous-déversement). Par conséquent, classification des hydrocyclones Il est largement utilisé dans les circuits de traitement des minéraux (par exemple pour classer le minerai broyé dans les circuits de broyage), dans le lavage des agrégats (pour éliminer le limon et l'argile) et même dans le traitement des eaux usées (pour éliminer les solides en suspension de l'eau).

Comment ça marche : Les boues sont pompées à haute pression dans la partie supérieure cylindrique du cyclone par une entrée tangentielle, créant ainsi un vortex tourbillonnant à l'intérieur. La force centrifuge repousse les particules plus lourdes ou plus grosses vers l'extérieur, contre la paroi du cyclone, puis vers le bas, dans la section conique, pour finalement sortir par la sous-verse inférieure (via l'apex ou robinet). Pendant ce temps, les particules plus légères ou fines migrent vers le centre du vortex et sont entraînées vers le haut, sortant par le tuyau de trop-plein supérieur (détecteur de vortex). Il est important de noter qu'un hydrocyclone ne comporte aucune pièce mobile ; sa conception est simple et robuste, et repose entièrement sur la dynamique des fluides pour la séparation.

(Vous souhaitez en savoir plus sur le principe de fonctionnement ? Consultez notre article sur le fonctionnement d'un hydrocyclone pour une explication détaillée du fonctionnement d'un hydrocyclone.)

Facteurs de conception clés affectant les performances des hydrocyclones

Plusieurs paramètres de conception et dimensions de l'hydrocyclone Déterminez les performances d'un cyclone et la taille de coupe qu'il peut atteindre (c'est-à-dire son efficacité et sa taille de séparation). Lors du dimensionnement ou de la comparaison de cyclones, tenez compte des facteurs clés suivants :

- Diamètre du cyclone : Le diamètre de l'hydrocyclone (généralement mesuré au niveau de la section cylindrique) est le principal paramètre de dimensionnement. En règle générale, les cyclones de grand diamètre produisent une séparation plus grossière (taille de coupe d₅₀ plus élevée) et peuvent gérer des débits plus élevés. Les diamètres plus petits produisent une séparation plus fine, mais à un débit plus faible. Les hydrocyclones sont disponibles dans une large gamme de tailles : des petites unités de 50 mm (2 pouces) pour les séparations très fines, jusqu'aux unités de 1 000 mm (40 pouces) pour les séparations grossières à grand volume. Le choix du diamètre est crucial : par exemple, un cyclone de 250 mm (~10 pouces) peut atteindre un point de coupe d'environ 20 à 50 microns, tandis qu'un cyclone de 50 mm peut couper moins de 10 microns dans des conditions idéales.

- Angle du cône et longueur du cyclone : L'angle du cône (angle de la section conique) et la longueur du cyclone influencent le temps de séjour des particules à l'intérieur (temps de séjour) et les caractéristiques de l'écoulement interne. Un cyclone long et fin avec un angle de cône plus petit (par exemple 20°) donne aux particules plus de temps pour se séparer et est souvent utilisé pour une classification fine. Un angle de cône plus grand (par exemple 40°) donne un cyclone plus court ; ceux-ci sont utilisés pour une séparation plus grossière ou des besoins de capacité plus importants. En général, un cyclone plus long (ou l'ajout d'une section cylindrique plus longue) peut améliorer la finesse et l'efficacité de la séparation des particules fines, mais peut réduire légèrement la capacité. Les conceptions standard ont souvent une longueur cylindrique à peu près égale au diamètre du cyclone et des angles de cône compris entre 20 et 45° environ, selon l'application.

- Détecteur de vortex (sortie de débordement) : Le détecteur de vortex est le tube qui pénètre dans le cyclone par le haut et évacue le trop-plein (produit fin). Son diamètre et sa profondeur d'insertion influencent la répartition et la séparation du flux. En général, le diamètre du détecteur de vortex est d'environ 0,2 à 0,4 fois celui du cyclone. Un tube de trop-plein plus large permet un débit plus important par le haut et augmente généralement la taille de la coupe (ce qui signifie qu'un plus grand nombre de fines peuvent se retrouver en sous-verse), tandis qu'un tube plus petit produit un trop-plein plus fin, mais peut limiter le débit. Le bord inférieur du détecteur de vortex doit se trouver à une profondeur optimale à l'intérieur du cyclone : s'il est trop court/peu profond, l'excès de flux de court-circuit (fluide non séparé) se dirige directement vers le trop-plein, réduisant ainsi l'efficacité. S'il est trop profond, il peut entraîner des particules plus grossières dans le trop-plein. La plupart des conceptions fixent la profondeur d'insertion du détecteur de vortex à environ 0,5 à 0,8 fois la hauteur de la section cylindrique pour des performances équilibrées.

- Diamètre de l'apex (tourillon) : L'apex, ou robinet, est la petite ouverture située à la sortie de la sousverse du cyclone. Sa taille contrôle le débit et la consistance du jet de sousverse. Un apex plus grand produit un volume de sousverse plus important (et donc plus d'eau s'y déversant), ce qui se traduit par une sousverse plus humide et un point de coupe plus grossier. Un apex plus petit produit une sousverse plus sèche (moins d'eau, donc plus de fines sont expulsées par le surverse, ce qui assure une séparation plus nette). Cependant, un apex trop petit peut provoquer un effet de « cordage » de la sousverse (sortir sous forme d'un jet épais et cordé) ou même un colmatage, ce qui perturbe gravement la séparation. En fonctionnement, il est souhaitable que la sousverse sorte sous forme d'un jet régulier ou en parapluie. À titre indicatif, le diamètre de l'apex est souvent d'environ 0,1 à 0,2 fois le diamètre du cyclone, mais il doit être choisi en fonction du détecteur de vortex pour obtenir la concentration de sousverse souhaitée et éviter l'effet de « cordage ».

- Taille et conception de l'entrée d'alimentation : La forme et la taille de l'orifice d'entrée (orifice d'alimentation) influencent la manière dont la boue pénètre dans le cyclone et amorce l'écoulement spiralé. De nombreux cyclones utilisent une simple entrée tangentielle ; certains modèles plus sophistiqués, comme l'hydrocyclone Ca-vex, utilisent une entrée en volute ou en spirale pour réduire les turbulences. La section d'entrée représente généralement entre 15 et 25 % de la section du cyclone. Une entrée plus large permet un débit plus important (et donc une capacité accrue), mais peut légèrement réduire l'efficacité de séparation en raison d'une turbulence accrue. La conception et l'orientation de l'orifice d'alimentation ont également un impact sur l'usure : l'entrée et la zone située juste en dessous subissent la plus forte érosion. C'est pourquoi un revêtement anti-usure adapté à l'entrée (par exemple, un revêtement en caoutchouc) est essentiel pour prolonger la durée de vie du cyclone.

- Pression de service : Les hydrocyclones nécessitent une certaine pression d'alimentation (fournie par une pompe) pour fonctionner efficacement. Cette pression crée la force centrifuge nécessaire à la séparation. La pression de fonctionnement normale de nombreux cyclones se situe entre 50 et 150 kPa (7 et 22 psi), bien que cela puisse varier selon l'application. Une pression plus élevée augmente généralement la force centrifuge, ce qui peut affiner le point de coupe (séparation des particules plus fines) et augmenter la capacité jusqu'à un certain point. Cependant, une pression excessive entraîne une usure accrue et peut induire des turbulences réduisant l'efficacité. Chaque taille de cyclone possède une plage de pression optimale ; lors du dimensionnement d'un système de cyclones, assurez-vous que vos pompes peuvent fournir une pression constante dans cette plage pour le diamètre de cyclone choisi.

- Concentration en matières solides de l'alimentation : Le pourcentage de solides (en volume) dans la boue d'alimentation influence les performances du cyclone. Une concentration modérée en solides (par exemple, 15 à 301 TP3T en volume dans les boues minérales) est souvent idéale. Si la charge est trop diluée, l'efficacité de séparation diminue, car l'effet de « colmatage » est faible et les particules fines peuvent suivre l'eau jusqu'à la sousverse. Si la charge est trop concentrée ou contient trop d'ultra-fines, la viscosité de la boue augmente ; cela entrave le mouvement des particules et entraîne généralement une coupe efficace plus grossière (les fines finissent dans la sousverse) et peut entraîner un effet de roping. Lors du choix d'un cyclone, tenez compte de la densité de la charge et de la granulométrie attendues. Parfois, un groupe d'hydrocyclones (plusieurs cyclones en parallèle) permettent de traiter des charges volumineuses ou à forte teneur en solides plus efficacement qu'une seule grande unité. Les groupes permettent à chaque cyclone de fonctionner avec un débit d'alimentation optimal et peuvent améliorer l'efficacité globale de la séparation.

Tous ces facteurs sont interdépendants. Les fabricants conçoivent généralement les composants internes des cyclones (détecteur de vortex, apex, etc.) en fonction du diamètre du cyclone pour des performances équilibrées. technologie des hydrocyclones Ces proportions ont été affinées (par exemple, grâce à des géométries d'admission spécifiques ou à des matériaux de chemise améliorés pour une meilleure résistance à l'usure), mais les principes fondamentaux restent les mêmes. Comprendre l'impact de chaque paramètre performances de l'hydrocyclone vous guidera dans le dimensionnement et la sélection du bon modèle.

Comment dimensionner un hydrocyclone (étapes de calcul de base)

Le choix d'un hydrocyclone implique quelques calculs et décisions pour garantir qu'il répondra à vos besoins de séparation. Voici une approche simplifiée, étape par étape, pour le dimensionnement d'un hydrocyclone :

- Définissez vos besoins de séparation : Commencez par définir les objectifs de l'hydrocyclone. Quelle granulométrie (d₅₀) souhaitez-vous atteindre ? Quelle granulométrie doit être séparée pour une efficacité de 50% ? Tenez également compte de la capacité requise (débit d'alimentation) et de la nature de votre boue (densité et concentration des solides). Par exemple, vous pourriez avoir besoin de classer des matériaux à 25 µm avec un débit d'alimentation de 500 mètres cubes par heure dans un circuit de broyage.

- Sélectionnez un diamètre approximatif du cyclone : En fonction de la taille de coupe et du débit cibles, choisissez une taille préliminaire de cyclone. Des diamètres plus petits produisent des coupes plus fines (d₅₀ plus faible) : par exemple, un cyclone de 150 mm peut couper environ 15 à 20 µm, tandis qu'un cyclone de 500 mm peut couper environ 40 à 60 µm (les valeurs exactes dépendent des conditions d'utilisation). Si une séparation très fine est requise (inférieure à 20 microns), vous aurez probablement besoin de petits cyclones ; pour une séparation grossière (disons 100 µm ou plus), un cyclone plus grand peut suffire. De nombreux fournisseurs proposent des tableaux ou une consultation en ligne. calcul de conception d'hydrocyclone Outil permettant d'estimer la taille d₅₀ de leurs cyclones dans des conditions standard. Il est souvent judicieux d'évaluer plusieurs options de taille à ce stade à des fins de comparaison.

- Déterminer le nombre de cyclones (si nécessaire) : Vérifiez la capacité du cyclone choisi. Chaque diamètre de cyclone possède une plage de débit d'alimentation typique qu'il peut traiter à la pression de conception (par exemple, un cyclone de 250 mm peut traiter environ 150 à 250 m³/h de boues à pression de fonctionnement normale). Si le débit requis dépasse la capacité d'un seul cyclone, prévoyez d'utiliser plusieurs cyclones en parallèle (groupe). L'installation d'un groupe est courante dans les applications industrielles. groupe d'hydrocyclones (également appelé groupe ou banc de cyclones) où plusieurs cyclones répartissent le flux. Par exemple, au lieu d'un seul cyclone de grande taille, vous pouvez utiliser six cyclones de taille moyenne pour obtenir la capacité souhaitée tout en obtenant une filtration plus fine. Les groupes offrent également une grande flexibilité : vous pouvez activer ou désactiver chaque cyclone individuellement pour compenser les fluctuations de débit, et la maintenance peut être effectuée sur une unité pendant que les autres continuent de fonctionner.

- Ajustez les tailles des viseurs Apex et Vortex : Après avoir choisi le diamètre du cyclone (et le nombre d'unités), assurez-vous que les composants internes (apex/pivot et vortex finder) sont configurés pour votre application. Les fabricants proposent des tailles d'inserts standard pour un modèle de cyclone donné (ils proposent parfois des kits internes « fins », « moyens » ou « grossiers »). Si vous souhaitez une sousverse plus sèche ou une coupe plus nette, vous pouvez opter pour un apex plus petit et/ou un vortex finder plus grand afin d'évacuer davantage de fines par la surverse. À l'inverse, si vous souhaitez maximiser la récupération des solides fins dans la sousverse, un apex plus grand peut être utilisé. Ces choix affectent la densité de la sousverse et l'efficacité de la séparation, et doivent être équilibrés pour éviter les problèmes opérationnels (comme le roping). Pour obtenir des performances optimales, il est souvent nécessaire de s'appuyer sur l'expérience du fournisseur ou de réaliser des essais. Par exemple, il peut recommander une taille d'apex spécifique en fonction du pourcentage de solides de votre alimentation et de la densité de sousverse souhaitée.

- Vérifier les conditions de fonctionnement : Enfin, vérifiez que vous pouvez faire fonctionner l'hydrocyclone sélectionné à la pression et dans les conditions d'alimentation appropriées. Assurez-vous que votre pompe d'alimentation peut fournir la pression requise au débit requis (en incluant une hauteur manométrique supplémentaire pour tenir compte des pertes de charge dans les canalisations). Tenez également compte de la variabilité de votre matière première : en cas de quantité importante d'ultrafines ou de variations des caractéristiques du minerai, vous devrez peut-être concevoir votre hydrocyclone pour diverses conditions ou prévoir des cyclones supplémentaires en cas de besoin. En cas d'incertitude, des essais pilotes ou des modèles de simulation peuvent confirmer que la configuration de cyclone choisie permettra d'atteindre l'objectif souhaité. efficacité de séparation par hydrocyclone avant la mise en œuvre à grande échelle.

En suivant ces étapes, vous pouvez affiner la taille et la configuration du cyclone nécessaires à votre application. Par exemple, supposons que les tests indiquent que vous avez besoin d'une taille de coupe d'environ 20 µm à 1 000 m³/h de boue. Vous pouvez choisir un cyclone de 250 mm, qui (à une pression d'alimentation d'environ 100 kPa) peut atteindre une taille de coupe d'environ 20 à 30 µm. Une unité de cette taille traite environ 150 m³/h ; vous installerez donc un groupe de 7 à 8 cyclones pour couvrir 1 000 m³/h avec une certaine marge de capacité. Vous sélectionnerez ensuite les dimensions internes appropriées (pour un cyclone de 250 mm, par exemple un vortex finder de 80 mm et un apex de 45 mm, par exemple pour une configuration « fine »). Cette configuration devrait offrir les performances de séparation requises.

Gardez à l'esprit que les calculs de dimensionnement constituent un point de départ. Les performances réelles peuvent être affectées par des facteurs tels que l'usure (les surfaces internes s'érodant avec le temps, les dimensions effectives changent) et les variations normales du matériau d'alimentation. Il est conseillé de consulter les fabricants ou les spécialistes d'hydrocyclones (comme notre équipe chez DEF Rubber), qui s'appuient sur des modèles de conception éprouvés et une expérience terrain pour affiner le choix en fonction de votre situation spécifique.

Considérations pratiques pour la sélection d'un hydrocyclone

Au-delà des calculs de dimensionnement de base, tenez compte des facteurs pratiques suivants lors du choix d'un hydrocyclone pour votre exploitation :

- Compromis entre efficacité et capacité : Il existe souvent plusieurs façons de répondre à vos besoins. Par exemple, deux ou trois petits cyclones peuvent obtenir un résultat similaire à un seul grand cyclone. Les petites unités produisent des coupes plus fines, mais il en faut davantage pour gérer le flux, tandis qu'une seule grande unité est plus simple (moins de conduites et de vannes), mais peut ne pas atteindre une coupe aussi fine. Réfléchissez à ce qui est le plus important pour vous : une efficacité de séparation maximale (classification plus précise) ou la réduction du nombre d'unités et de l'infrastructure associée. Dans un circuit de broyage, l'utilisation de plusieurs cyclones peut parfois améliorer l'efficacité globale du circuit en réduisant le broyage excessif, mais elle implique également davantage d'équipements à entretenir.

- Espace et empreinte : L'espace physique disponible dans votre usine peut influencer la sélection. groupe d'hydrocyclones L'utilisation de plusieurs petits cyclones nécessite un collecteur de distribution et un espace suffisant pour le montage de plusieurs unités (souvent disposées en étoile), ce qui peut occuper plus d'espace et de hauteur. Un ou deux cyclones de grand diamètre peuvent tenir dans un espace plus restreint. Prévoyez également un accès pour la maintenance : les groupes nécessitent un espace pour isoler et accéder à chaque cyclone en vue de son inspection ou de son remplacement.

- Usure et entretien : Tous les hydrocyclones subissent une usure, notamment au niveau de l'entrée d'alimentation, des parois internes et du sommet. La fréquence et le coût de la maintenance sont des facteurs importants. Certains modèles offrent une durée de vie plus longue ; par exemple, la conception Weir Ca-vex réduit les turbulences, ce qui peut limiter l'usure dans certaines zones, et des revêtements de haute qualité peuvent prolonger considérablement la durée de vie. Assurez-vous que le modèle choisi dispose de pièces de rechange facilement disponibles. L'utilisation de revêtements résistants à l'usure de haute qualité (comme le revêtement en caoutchouc naturel de DEF Rubber) peut prolonger significativement la durée de vie d'un cyclone et contribuer à maintenir son efficacité au fil du temps. En effet, le remplacement du matériau de revêtement est une solution rentable pour optimiser son rendement. performances de l'hydrocyclone sans changer l'ensemble de l'unité.

- Considérations relatives aux coûts : Le coût de l'hydrocyclone Cela inclut à la fois le coût d'investissement initial et les coûts d'exploitation courants. Un cyclone de grande taille peut coûter plus cher au départ qu'un plus petit, mais si vous avez besoin de plusieurs unités plus petites, le coût total (corps, tuyauterie, vannes, etc.) peut être plus élevé. Tenez également compte du coût des équipements : plusieurs cyclones nécessitent un distributeur, davantage de tuyauterie et davantage de vannes/instruments de contrôle. Côté exploitation, les coûts énergétiques de pompage peuvent varier : les petits cyclones nécessitent parfois une pression d'alimentation plus élevée (plus d'énergie de pompage) pour obtenir des coupes fines, tandis qu'un cyclone de grande taille peut supporter cette charge à une pression légèrement inférieure. L'équilibre entre ces facteurs peut vous permettre de trouver la solution la plus économique tout en répondant à vos objectifs de performance. N'oubliez pas de prendre en compte le coût des pièces d'usure et la fréquence de remplacement dans le calcul du coût du cycle de vie.

- Flexibilité et besoins futurs : Les conditions de traitement peuvent évoluer au fil du temps. Les caractéristiques du minerai peuvent évoluer ou le débit peut augmenter avec l'agrandissement de l'usine. Il peut être judicieux de choisir une configuration de cyclone offrant une certaine flexibilité. Par exemple, l'installation d'un ou deux cyclones supplémentaires dans un cluster comme unités de secours permet de gérer des débits plus élevés ou de mettre les cyclones hors service pour maintenance sans impacter la production. Alternativement, choisir un cyclone capable de fonctionner sur une plage de pressions variée permet d'ajuster la taille de la coupe ultérieurement (par exemple, vous pouvez utiliser 80 kPa actuellement pour une coupe plus grossière, mais avoir la possibilité d'augmenter à 120 kPa ultérieurement pour une séparation plus fine si nécessaire). Évaluez si le choix du cyclone peut gérer une variabilité potentielle ou s'il est étroitement adapté à une condition spécifique.

- Différences de marque et de conception : Différents fabricants proposent divers modèles d'hydrocyclones, mais la plupart fonctionnent selon les mêmes principes. Parmi les modèles les plus connus, citons les cyclones KREBS® de FLSmidth et les cyclones Ca-vex de Weir, ainsi que les modèles de Multotec, Metso, etc. Les différences résident dans des ajustements géométriques spécifiques et des matériaux de revêtement exclusifs : par exemple, les cyclones gMAX de FLSmidth sont dotés d'une section conique améliorée et d'une conception de pointe résistante à l'usure, tandis que les cyclones Ca-vex utilisent une entrée incurvée unique et une chambre d'alimentation volumineuse pour optimiser la capacité et la finesse de filtration. Lors du choix d'un hydrocyclone, il est utile de comparer les courbes de performance et la durée de vie de chaque modèle pour votre application spécifique. Cependant, rassurez-vous, les critères de dimensionnement fondamentaux (diamètre, taille de coupe, pression, etc.) sont respectés par toutes les grandes marques ; votre choix porte principalement sur la performance, la durée de vie et le support technique. Prenez en compte la réputation du fournisseur, la disponibilité des pièces détachées et le support technique proposé. Dans de nombreux cas, la réussite opérationnelle repose sur la maintenance et le remplacement des pièces ; il est donc important de concevoir un modèle facile à entretenir (ou à remplacer). pièces d'hydrocyclone personnalisées pour) pourrait être le choix le plus pratique.

Solutions en caoutchouc DEF : séparateurs hydrocyclones et pièces personnalisées

Choisir le bon hydrocyclone est plus facile lorsque vous avez le bon partenaire. Caoutchouc DEF propose une gamme complète de solutions d'hydrocyclones - du séparateurs hydrocyclones Pièces détachées et assistance experte : pour des performances optimales au meilleur prix. Voici comment nous pouvons vous aider :

- Équipement hydrocyclone de haute qualité : Nous fournissons des hydrocyclones robustes, adaptés à vos besoins. Nos cyclones sont revêtus du caoutchouc ultra-résistant à l'usure exclusif de DEF, ce qui prolonge considérablement leur durée de vie. (Lors de tests, notre revêtement en caoutchouc naturel spécialisé a une durée de vie jusqu'à trois fois supérieure à celle des revêtements standard comme le caoutchouc de type Lina-tex.) Cela se traduit par une réduction des temps d'arrêt et des coûts de maintenance pour votre exploitation, ainsi que par une production durable. efficacité de l'hydrocyclone au fil du temps.

- Pièces de rechange personnalisées pour hydrocyclones : Si vous utilisez déjà des cyclones de grandes marques, nous avons également ce qu'il vous faut. DEF Rubber fabrique pièces d'hydrocyclone personnalisées compatible avec les principaux modèles, y compris les doublures de remplacement pour Hydrocyclones Ca-vex et les cyclones FLSmidth (KREBS). Des chemises de chambre d'alimentation et de volute aux chemises de section de cône durables, en passant par les revêtements longue durée détecteurs de vortex et des ergots moulés avec précision, nous pouvons produire des pièces de rechange qui s'adaptent parfaitement - et souvent surpasser les pièces d'origineL'utilisation de nos pièces de rechange haute performance est un moyen intelligent d'améliorer l'efficacité de votre cyclone et de réduire les coûts d'exploitation. (Explorez notre gamme de pièces détachées personnalisées pour hydrocyclones Ca-vex et FLSmidth pour découvrir comment moderniser votre équipement existant.)

- Conseils et assistance d'experts : Vous ne savez pas quelle taille ou configuration de cyclone vous convient ? Notre équipe DEF Rubber est là pour vous aider. Nous possédons une solide expérience en conception d'hydrocyclones et applications dans les secteurs minier et industriel. Nous vous accompagnerons pour analyser les paramètres de votre procédé et vous recommander la solution idéale, qu'il s'agisse de sélectionner un nouveau modèle de cyclone ou d'ajuster votre configuration actuelle pour de meilleures performances. Nous pouvons également vous conseiller en matière d'optimisation et de fonctionnement (par exemple, en ajustant la pression ou en modifiant les composants internes pour optimiser la performance). efficacité de séparation par hydrocyclone). De la consultation initiale à l'installation et au-delà, nos experts s'engagent à vous garantir les résultats dont vous avez besoin.

Contactez DEF Rubber – Améliorez votre efficacité de séparation dès aujourd’hui : L'optimisation de la configuration de votre hydrocyclone peut conduire à une meilleure récupération des objets de valeur, à un débit plus élevé et à des coûts inférieurs en raison de temps d'arrêt réduits. Caoutchouc DEF est prêt à vous accompagner dans cette aventure. Discutez dès aujourd'hui de vos besoins ou demandez un devis pour un hydrocyclone (ou des pièces de rechange). Nos experts vous garantiront une solution sur mesure, alliant un équipement de pointe et les revêtements d'usure en caoutchouc les plus résistants du secteur. Laissez-nous vous aider à choisir et à personnaliser l'hydrocyclone idéal pour des performances optimales et sans problème pendant de nombreuses années.

Contactez DEF Rubber dès maintenant et trouvons la solution hydrocyclone idéale pour votre entreprise !