Gids voor het bepalen van de grootte en selectie van hydrocyclonen

Leer de belangrijkste ontwerpparameters, afmetingen en operationele tips die van invloed zijn op de efficiëntie en selectie van een hydrocycloon. Ontdek hoe u de beste hydrocycloon voor uw behoeften kiest.

- Wat is een hydrocycloon? (Definitie en doel)

- Belangrijkste ontwerpfactoren die de prestaties van hydrocyclonen beïnvloeden

- De grootte van een hydrocycloon bepalen (basisberekeningsstappen)

- Praktische overwegingen bij de selectie van een hydrocycloon

- DEF Rubber Solutions: Hydrocycloonscheiders en op maat gemaakte onderdelen

Hydrocyclonen (soms ook wel hydrocyclonen genoemd) hydrocycloonscheiders) zijn essentiële apparatuur voor het scheiden van vaste stoffen van vloeistoffen in mijnbouw, granulaten en andere industriële processen. De keuze van de juiste hydrocycloongrootte en -configuratie kan een groot verschil maken in de efficiëntie, het snijpunt en de algehele prestaties van uw bedrijf. In deze handleiding leggen we de dimensionering en selectie van hydrocyclonen in eenvoudige bewoordingen – de belangrijkste ontwerp parameters omvattend, hydrocycloonberekeningen voor het bepalen van de juiste afmetingen en waar u op moet letten bij het vergelijken van verschillende cycloonmodellen. Of u nu een overstort evalueert Ca-vex hydrocycloon, een FLSmidth hydrocycloon (KREBS-ontwerp) of een ander merk, kunt u met deze basisbeginselen de beste oplossing kiezen.

Bij DEF Rubber hebben we ruime ervaring met hydrocycloontechnologieWij leveren niet alleen complete hydrocycloonunits en op maat gemaakte hydrocycloononderdelen, maar helpen klanten ook bij het optimaliseren van de prestaties van hun cycloon door middel van de juiste dimensionering en hoogwaardige slijtvaste materialen.

Wat is een hydrocycloon? (Definitie en doel)

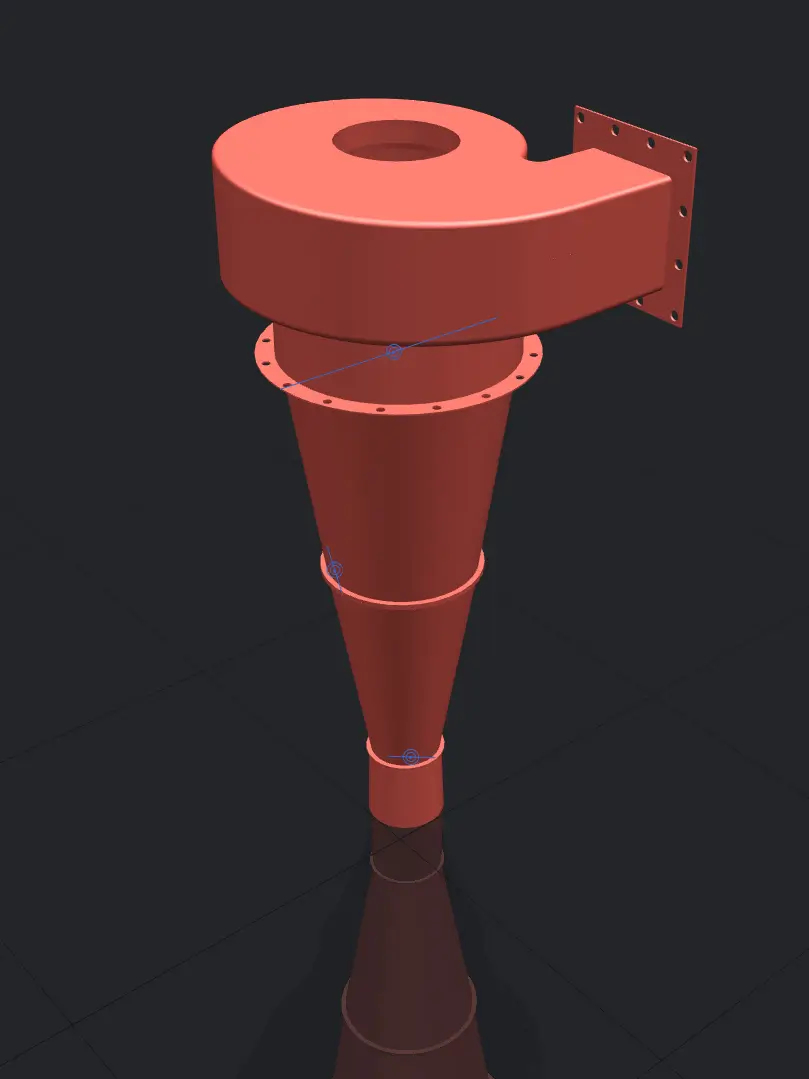

Een hydrocycloon is een kegelvormig apparaat dat centrifugale kracht gebruikt om deeltjes in een vloeistofmengsel te scheiden op basis van hun grootte en dichtheid. hydrocycloon definitie benadrukt het doel van het apparaat: een toevoerstroom splitsen in twee uitgangen – een grovere fractie en een fijnere fractie – door deeltjes te sorteren op gewicht en grootte. Tijdens bedrijf verdeelt het scheidingsproces van de hydrocycloon de binnenkomende slurry in twee stromen: een 'onderstroom' van grovere/zwaardere deeltjes en een 'overstroom' van fijnere/lichtere deeltjes.

Dit scheidingsmechanisme maakt een efficiënte classificatie van deeltjes mogelijk (door fijne deeltjes naar de overloop en grove deeltjes naar de onderloop te sturen). Als resultaat, hydrocycloon classificatie wordt veel gebruikt in mineraalverwerkingscircuits (bijvoorbeeld voor het classificeren van gemalen erts in vermalingscircuits), bij het wassen van toeslagmaterialen (om slib en klei te verwijderen) en zelfs bij de behandeling van afvalwater (om zwevende vaste stoffen uit water te verwijderen).

Hoe het werkt: Slurry wordt onder hoge druk via een tangentiële inlaat in het cilindrische bovenste gedeelte van de cycloon gepompt, waardoor een draaiende werveling ontstaat. De centrifugale krachten duwen zwaardere of grotere deeltjes naar buiten, naar de cycloonwand en vervolgens naar beneden in het kegelgedeelte, waar ze uiteindelijk via de onderste onderloop (via de top of spigot) naar buiten komen. Lichtere of fijne deeltjes migreren ondertussen naar het midden van de werveling en worden omhoog gevoerd, waarna ze via de bovenste overloopbuis (vortexzoeker) naar buiten komen. Belangrijk is dat een hydrocycloon geen bewegende onderdelen heeft – het is een eenvoudig, robuust ontwerp dat volledig afhankelijk is van vloeistofdynamica voor de scheiding.

(Geïnteresseerd in meer details over het werkingsprincipe? Zie ons artikel over de werking van een hydrocycloon voor een uitgebreide uitleg over de werking ervan.)

Belangrijkste ontwerpfactoren die de prestaties van hydrocyclonen beïnvloeden

Verschillende ontwerpparameters en hydrocycloon afmetingen Bepalen hoe een cycloon zal presteren en welke snijgrootte hij kan bereiken (d.w.z. de efficiëntie en de scheidingsgrootte). Let bij het dimensioneren of vergelijken van cyclonen op deze belangrijke factoren:

- Diameter van de cycloon: De diameter van de hydrocycloon (meestal gemeten bij het cilindrische gedeelte) is de belangrijkste parameter voor de dimensionering. Als vuistregel geldt dat cyclonen met een grotere diameter een grovere scheiding produceren (hogere d₅₀-snijdmaat) en hogere stroomsnelheden aankunnen. Kleinere diameters leveren een fijnere scheiding op, maar met een lagere doorvoer. Hydrocyclonen zijn verkrijgbaar in een breed scala aan formaten – van kleine units van 50 mm (2 inch) voor zeer fijne scheidingen tot units van 1000 mm (40 inch) voor grove scheidingen met een groot volume. Het kiezen van de juiste diameter is cruciaal: een cycloon van 250 mm (~10 inch) kan bijvoorbeeld een snijpunt van rond de 20-50 micron bereiken, terwijl een cycloon van 50 mm onder ideale omstandigheden tot onder de 10 micron kan snijden.

- Kegelhoek en cycloonlengte: De kegelhoek (hoek van het conische gedeelte) en de lengte van de cycloon beïnvloeden de tijd die deeltjes in de cycloon doorbrengen (verblijftijd) en de interne stromingseigenschappen. Een lange, slanke cycloon met een kleinere kegelhoek (bijv. 20°) geeft deeltjes meer tijd om te scheiden en wordt vaak gebruikt voor fijne scheiding. Een grotere kegelhoek (bijv. 40°) resulteert in een kortere cycloon; deze wordt gebruikt voor grovere scheiding of hogere capaciteitsbehoeften. Over het algemeen kan een langere cycloon (of het toevoegen van een verlengd cilindrisch gedeelte) de scherpte en efficiëntie van de scheiding van fijne deeltjes verbeteren, maar de capaciteit enigszins verlagen. Standaardontwerpen hebben vaak een cilindrische lengte die ongeveer gelijk is aan de diameter van de cycloon en kegelhoeken in het bereik van ~20–45°, afhankelijk van de toepassing.

- Vortexzoeker (overloopuitlaat): De vortexfinder is de buis die van bovenaf de cycloon ingaat en het overstromende materiaal (fijn product) afvoert. De diameter en insteekdiepte beïnvloeden de splitsing en scheiding van de stroming. De diameter van de vortexfinder is doorgaans ongeveer 0,2 tot 0,4 keer de diameter van de cycloon. Een grotere overloopbuis laat meer stroming aan de bovenkant toe en verhoogt doorgaans de snijgrootte (wat betekent dat er meer fijn materiaal in de onderstroom terecht kan komen), terwijl een kleinere overloopbuis een fijnere overstroom produceert, maar de doorvoer kan beperken. De onderkant van de vortexfinder moet zich op een optimale diepte in de cycloon bevinden: als deze te kort/ondiep is, gaat overtollige kortsluitstroom (ongescheiden vloeistof) rechtstreeks naar de overstroom, wat de efficiëntie vermindert. Als de rand te diep is, kan er grover materiaal in de overstroom worden getrokken. De meeste ontwerpen stellen de insteekdiepte van de vortexfinder in op ongeveer 0,5 tot 0,8 keer de hoogte van de cilindrische sectie voor een evenwichtige prestatie.

- Apex (spie) diameter: De apex of spigot is de kleine opening bij de onderstroomuitgang van de cycloon. De grootte ervan bepaalt de afvoer van de onderstroom en de consistentie van de onderstroom. Een grotere apex levert een groter onderstroomvolume op (en meer water dat naar de onderstroom stroomt), wat resulteert in een nattere onderstroom en een grover snijpunt. Een kleinere apex produceert een drogere onderstroom (minder water, dus meer fijne deeltjes worden uit de overloop geperst – wat zorgt voor een scherpere scheiding). Een te kleine apex kan er echter toe leiden dat de onderstroom "roping" (uitstroom als een dikke, touwachtige stroom) of zelfs verstopt raakt, wat de scheiding ernstig verstoort. Tijdens bedrijf wilt u dat de onderstroom uitstroomt als een gelijkmatige sproei- of parapluvormige straal. Als richtlijn geldt dat de apexdiameter vaak ongeveer 0,1–0,2 keer de cycloondiameter is, maar deze moet in combinatie met de vortexzoeker worden gekozen om de gewenste onderstroomconcentratie te bereiken en roping te voorkomen.

- Afmetingen en ontwerp van de invoeropening: De vorm en grootte van de inlaat (toevoerpoort) beïnvloeden hoe de slurry de cycloon binnenkomt en de spiraalvormige stroming op gang brengt. Veel cyclonen gebruiken een eenvoudige tangentiële inlaat; sommige geavanceerde ontwerpen, zoals de Ca-vex hydrocycloon, gebruiken een spiraalvormige inlaat om turbulentie te verminderen. De dwarsdoorsnede van de inlaat bedraagt doorgaans ongeveer 15–251 TP3T van de dwarsdoorsnede van de cycloon. Een grotere inlaat kan een grotere doorstroming verwerken (waardoor de capaciteit toeneemt), maar kan de scheidingsefficiëntie enigszins verlagen als gevolg van verhoogde turbulentie. Het ontwerp en de oriëntatie van de toevoerinlaat hebben ook invloed op slijtage – de inlaat en het gebied er direct onder vertonen de meeste erosie. Daarom is een goede slijtvaste bekleding bij de inlaat (bijvoorbeeld een rubberen bekleding) belangrijk om de levensduur te verlengen.

- Bedrijfsdruk: Hydrocyclonen vereisen een bepaalde voedingsdruk (geleverd door een pomp) om effectief te werken. De voedingsdruk creëert de centrifugale kracht die nodig is voor de scheiding. De normale werkdruk voor veel cyclonen ligt tussen 50 en 150 kPa (7-22 psi), hoewel dit kan variëren afhankelijk van de toepassing. Een hogere druk verhoogt over het algemeen de centrifugale kracht, waardoor het snijpunt fijner wordt (kleinere deeltjes worden gescheiden) en de capaciteit tot een bepaald punt wordt verhoogd. Overmatige druk veroorzaakt echter meer slijtage en kan turbulentie veroorzaken die de efficiëntie vermindert. Elke cycloongrootte heeft een optimaal drukbereik; zorg er bij het dimensioneren van een cycloonsysteem voor dat uw pompen een consistente druk binnen dat bereik kunnen leveren voor de gekozen cycloondiameter.

- Concentratie vaste stoffen voer: Het percentage vaste stoffen (volume) in de toevoerslurry beïnvloedt de cycloonprestaties. Een gematigde concentratie vaste stoffen (bijv. 15-30% volume in minerale slurry's) is vaak ideaal. Als de toevoer te verdund is, daalt de scheidingsefficiëntie omdat er weinig "crowding"-effect is en fijne deeltjes het water naar de onderstroom kunnen volgen. Als de toevoer te geconcentreerd is of te veel ultrafijne deeltjes bevat, neemt de viscositeit van de slurry toe; dit belemmert de deeltjesbeweging en resulteert doorgaans in een grovere effectieve snede (fijne deeltjes komen in de onderstroom terecht) en kan leiden tot roping. Houd bij het selecteren van een cycloon rekening met de verwachte toevoerdichtheid en deeltjesgrootteverdeling. Soms hydrocyclooncluster (meerdere parallelle cyclonen) worden gebruikt om grote volumes of een hoog gehalte aan vaste stoffen effectiever te verwerken dan één grote unit. Clusters zorgen ervoor dat elke cycloon binnen een optimale toevoersnelheid kan werken en kunnen de algehele scheidingsefficiëntie verbeteren.

Al deze factoren hangen met elkaar samen. Fabrikanten ontwerpen de interne onderdelen van cycloonsystemen (vortexzoeker, apex, enz.) doorgaans in verhouding tot de diameter van de cycloon voor een evenwichtige prestatie. hydrocycloontechnologie heeft deze verhoudingen verfijnd (bijvoorbeeld speciale inlaatgeometrieën of verbeterde voeringmaterialen om de levensduur te verlengen), maar de kernprincipes blijven behouden. Inzicht in hoe elke parameter van invloed is hydrocycloonprestaties helpt u bij het bepalen van de juiste maat en het selecteren van het juiste model.

De grootte van een hydrocycloon bepalen (basisberekeningsstappen)

Het selecteren van een hydrocycloon vereist een aantal berekeningen en beslissingen om ervoor te zorgen dat de gekozen cycloon aan uw scheidingseisen voldoet. Hier is een vereenvoudigde stapsgewijze aanpak voor het dimensioneren van een hydrocycloon:

- Definieer uw scheidingsvereisten: Begin met het verduidelijken van wat u met de hydrocycloon wilt bereiken. Welke snijgrootte (d₅₀) heeft u nodig – d.w.z. welke deeltjesgrootte moet worden gescheiden met een 50%-rendement? Houd ook rekening met de vereiste capaciteit (toevoerdebiet) en de aard van uw slurry (dichtheid en concentratie van vaste stoffen). U moet bijvoorbeeld materiaal classificeren op 25 µm met een toevoer van 500 kubieke meter per uur in een maalcircuit.

- Selecteer een geschatte cycloondiameter: Kies een voorlopige cycloongrootte op basis van de beoogde snijgrootte en stroomsnelheid. Kleinere diameters leveren fijnere sneden op (lagere d₅₀): een cycloon van 150 mm kan bijvoorbeeld ongeveer 15-20 µm snijden, terwijl een cycloon van 500 mm ongeveer 40-60 µm kan snijden (de exacte waarden zijn afhankelijk van de bedrijfsomstandigheden). Als een zeer fijne scheiding nodig is (minder dan 20 micron), hebt u waarschijnlijk kleine cyclonen nodig; als er slechts een grove scheiding nodig is (bijvoorbeeld 100 µm of groter), kan een grotere cycloon volstaan. Veel leveranciers bieden tabellen of een online tool aan. hydrocycloon ontwerpberekening Tool om d₅₀ te schatten voor hun cycloongroottes onder standaardomstandigheden. Het is vaak verstandig om in dit stadium een aantal grootteopties te evalueren ter vergelijking.

- Bepaal het aantal cyclonen (indien nodig): Controleer de capaciteit van de gekozen cycloongrootte. Elke cycloondiameter heeft een typisch bereik aan toevoerstromen die hij kan verwerken bij de ontwerpdruk (een cycloon van 250 mm kan bijvoorbeeld ongeveer 150-250 m³/u slurry verwerken bij normale werkdruk). Als uw benodigde doorvoercapaciteit groter is dan wat één cycloon efficiënt kan verwerken, kunt u meerdere cyclonen parallel als een eenheid (cluster) gebruiken. In industriële toepassingen is het gebruikelijk om een hydrocyclooncluster (ook wel cycloonpakket of -bank genoemd) waarbij meerdere cyclonen de stroom splitsen. In plaats van één grote cycloon kunt u bijvoorbeeld zes middelgrote cyclonen gebruiken om de gewenste capaciteit te bereiken en tegelijkertijd een fijnere snede te maken. Clusters bieden ook flexibiliteit: u kunt afzonderlijke cyclonen in- of uitschakelen om fluctuaties in de stroom op te vangen, en onderhoud kan aan één unit worden uitgevoerd terwijl andere units blijven werken.

- Pas de Apex- en Vortex Finder-groottes aan: Nadat u de diameter van de cycloon (en het aantal units) hebt bepaald, moet u ervoor zorgen dat de interne componenten (de apex/spigot en de vortexfinder) zijn geconfigureerd voor uw toepassing. Fabrikanten hanteren standaard insert-maten voor een bepaald cycloonmodel (soms met interne kits van het type "fijn", "medium" of "grof"). Als u een drogere onderloop of een scherpere snede wilt, kunt u kiezen voor een kleinere apex en/of een grotere vortexfinder om meer fijn materiaal uit de overloop te persen. Omgekeerd, als u de winning van fijn materiaal in de onderloop wilt maximaliseren, kunt u beter een grotere apex gebruiken. Deze keuzes beïnvloeden de dichtheid van de onderloop en de scheidingsefficiëntie en moeten in evenwicht zijn om operationele problemen (zoals roping) te voorkomen. Vaak vereist het bereiken van de ideale prestaties het gebruik van de ervaring van de leverancier of het uitvoeren van testen – zij kunnen bijvoorbeeld een specifieke apex-maat aanbevelen op basis van uw toevoerpercentage vaste stoffen en de gewenste dichtheid van de onderloop.

- Controleer de bedrijfsomstandigheden: Controleer ten slotte of u de geselecteerde hydrocycloon onder de juiste druk en toevoercondities kunt laten draaien. Zorg ervoor dat uw toevoerpomp de vereiste druk kan leveren bij het benodigde debiet (inclusief wat extra opvoerhoogte om verliezen in de leiding op te vangen). Houd ook rekening met de variabiliteit in uw toevoermateriaal – als er een aanzienlijke hoeveelheid ultrafijne deeltjes is of als de ertseigenschappen variëren, moet u mogelijk ontwerpen voor verschillende omstandigheden of extra cyclonen als back-up gebruiken. In geval van onzekerheid kunnen het uitvoeren van pilottests of het gebruik van simulatiemodellen helpen bevestigen dat de gekozen cycloonopstelling het gewenste resultaat zal bereiken. hydrocycloon scheidingsefficiëntie vóór de volledige implementatie.

Door deze stappen te volgen, kunt u de cycloongrootte en -configuratie die nodig is voor uw toepassing bepalen. Stel bijvoorbeeld dat uit tests blijkt dat u een snijdikte van ongeveer 20 µm nodig hebt bij 1000 m³/u slurry. U kunt dan een cycloon van 250 mm kiezen, die (bij een voedingsdruk van ~100 kPa) een snijdikte van ~20-30 µm kan bereiken. Eén unit van die grootte verwerkt ongeveer 150 m³/u, dus u zou een cluster van 7-8 cyclonen installeren om 1000 m³/u te dekken met enige capaciteitsmarge. Vervolgens selecteert u de juiste interne afmetingen (voor een cycloon van 250 mm, bijvoorbeeld een vortexzoeker van 80 mm en een apex van 45 mm, als voorbeeld van een "fijne" configuratie). Deze opstelling zou naar verwachting de vereiste scheidingsprestaties leveren.

Houd er rekening mee dat dimensioneringsberekeningen een startpunt vormen. Prestaties in de praktijk kunnen worden beïnvloed door factoren zoals slijtage (omdat interne oppervlakken na verloop van tijd eroderen, veranderen de effectieve afmetingen) en normale variaties in het toevoermateriaal. Het is verstandig om hydrocycloonfabrikanten of specialisten (zoals ons team bij DEF Rubber) te raadplegen. Zij gebruiken bewezen ontwerpmodellen en praktijkervaring om de juiste keuze te maken voor uw specifieke situatie.

Praktische overwegingen bij de selectie van een hydrocycloon

Naast de basisberekeningen voor de dimensionering, dient u bij het kiezen van een hydrocycloon voor uw bedrijf rekening te houden met de volgende praktische factoren:

- Efficiëntie versus capaciteit: een afweging Er is vaak meer dan één manier om aan uw eisen te voldoen. Twee of drie kleinere cyclonen kunnen bijvoorbeeld een vergelijkbaar resultaat bereiken als één grote cycloon. Kleinere units leveren fijnere sneden op, maar u hebt er meer nodig om de stroom te verwerken, terwijl één grotere unit eenvoudiger is (minder leidingen en kleppen), maar mogelijk minder fijne sneden bereikt. Denk na over wat voor u belangrijker is: maximale scheidingsefficiëntie (scherpere classificatie) of het minimaliseren van het aantal units en de bijbehorende infrastructuur. In een freescircuit kan het gebruik van meer cyclonen soms de algehele efficiëntie van het circuit verbeteren door overmatig malen te verminderen, maar het betekent ook dat er meer apparatuur moet worden onderhouden.

- Ruimte en voetafdruk: De fysieke ruimte die beschikbaar is in uw fabriek kan de selectie beïnvloeden. A hydrocyclooncluster Bij meerdere kleine cyclonen is een verdeelstuk en voldoende ruimte nodig om meerdere units te monteren (vaak in een radiale opstelling), wat meer ruimte en hoogte in beslag kan nemen. Een of twee cyclonen met een grote diameter kunnen in een krappe ruimte passen. Houd ook rekening met onderhoudstoegang – clusters hebben ruimte nodig om elke cycloon te isoleren en te bereiken voor inspectie of vervanging.

- Slijtage en onderhoud: Alle hydrocyclonen zijn onderhevig aan slijtage, met name bij de toevoeropening, de binnenwanden en de top. De frequentie en kosten van onderhoud zijn belangrijke overwegingen. Sommige ontwerpen hebben een langere levensduur – bijvoorbeeld het Weir Ca-vex-ontwerp, dat turbulentie vermindert, waardoor slijtage op bepaalde plekken afneemt, en hoogwaardige voeringen die de levensduur aanzienlijk kunnen verlengen. Zorg ervoor dat er voor het gekozen model gemakkelijk reserveonderdelen beschikbaar zijn. Het gebruik van hoogwaardige, slijtvaste voeringen (zoals de natuurrubberen voering van DEF Rubber) kan de levensduur van een cycloon aanzienlijk verlengen en ervoor zorgen dat deze zijn efficiëntie behoudt. Het upgraden van het voeringsmateriaal is zelfs een kosteneffectieve manier om de efficiëntie te verhogen. hydrocycloonprestaties zonder de gehele unit te vervangen.

- Kostenoverwegingen: De hydrocycloon kosten Omvat zowel de initiële investeringskosten als de lopende operationele kosten. Een grotere cycloon kan op voorhand meer kosten dan een kleinere, maar als u meerdere kleinere units nodig heeft, kunnen de totale kosten (meerdere behuizingen, leidingen, kleppen, enz.) hoger uitvallen. Houd ook rekening met de kosten van ondersteunende apparatuur: meerdere cyclonen vereisen een verdeler, meer leidingen en meer kleppen/regelinstrumenten. Aan de operationele kant kunnen de energiekosten voor pompen verschillen – soms vereisen kleinere cyclonen een hogere voedingsdruk (meer pompenergie) om fijne sneden te bereiken, terwijl een grotere cycloon de taak mogelijk bij een iets lagere druk aankan. Door deze factoren in evenwicht te brengen, kunt u de meest economische oplossing vinden die nog steeds aan uw prestatiedoelen voldoet. Vergeet niet om de kosten van slijtdelen en de vervangingsfrequentie mee te nemen in de levenscycluskosten.

- Flexibiliteit en toekomstige behoeften: Procesomstandigheden kunnen in de loop der tijd veranderen. Ertseigenschappen kunnen veranderen of de doorvoer kan toenemen bij uitbreidingen van de fabriek. Het kan verstandig zijn om een cycloonconfiguratie te kiezen die enige flexibiliteit biedt. Door bijvoorbeeld een of twee extra cyclonen in een cluster als stand-by-units te installeren, kunt u hogere debieten verwerken of cyclonen offline halen voor onderhoud zonder de productie te beïnvloeden. Als alternatief kunt u kiezen voor een cycloon die over een drukbereik kan werken, zodat u de snijgrootte later kunt aanpassen (u kunt bijvoorbeeld nu op 80 kPa werken voor een grovere snij, maar in de toekomst de mogelijkheid hebben om de snelheid te verhogen naar 120 kPa voor een fijnere scheiding indien nodig). Evalueer of de cycloonselectie potentiële variabiliteit aankan, of dat deze specifiek is afgestemd op een specifieke conditie.

- Merk- en ontwerpverschillen: Verschillende fabrikanten bieden diverse hydrocycloonontwerpen aan, maar de meeste werken volgens dezelfde principes. Enkele bekende typen zijn de KREBS®-cyclonen van FLSmidth en de Ca-vex-cyclonen van Weir, evenals ontwerpen van Multotec, Metso, enz. De verschillen zitten in specifieke geometrische aanpassingen en gepatenteerde voeringmaterialen: zo hebben de gMAX-cyclonen van FLSmidth een verbeterde kegelvorm en een apex-ontwerp dat slijtage tegengaat, terwijl Ca-vex-cyclonen een unieke gebogen inlaat en een volumineuze toevoerkamer gebruiken om de capaciteit en scherpte te verbeteren. Bij de selectie is het nuttig om de prestatiecurves en de levensduur van elk ontwerp voor uw specifieke toepassing te vergelijken. Wees er echter van verzekerd dat de fundamentele maateisen (diameter, scheidgrootte, druk, enz.) door elk groot merk kunnen worden vervuld – u kiest in feite voor een totaalpakket van prestaties, levensduur en ondersteuning. Houd rekening met de reputatie van de leverancier, de beschikbaarheid van reserveonderdelen en de aangeboden technische ondersteuning. In veel gevallen hangt operationeel succes af van onderhoud en het vervangen van onderdelen, dus een ontwerp dat je gemakkelijk kunt onderhouden (of verkrijgen) is essentieel. op maat gemaakte hydrocycloononderdelen (voor) is misschien wel de meest praktische keuze.

DEF Rubber Solutions: Hydrocycloonscheiders en op maat gemaakte onderdelen

Het kiezen van de juiste hydrocycloon is gemakkelijker als u de juiste partner hebt. DEF-rubber biedt een volledig assortiment hydrocycloonoplossingen – van complete hydrocycloonscheiders tot reserveonderdelen en deskundige ondersteuning – om ervoor te zorgen dat u optimale prestaties krijgt voor de beste prijs. Zo kunnen wij u helpen:

- Hoogwaardige hydrocycloonapparatuur: Wij leveren robuuste hydrocycloonunits die zijn afgestemd op uw specifieke behoeften. Onze cyclonen zijn bekleed met DEF's gepatenteerde, ultra-slijtvaste rubber, wat hun levensduur aanzienlijk verlengt. (Uit tests blijkt dat onze speciale natuurrubberen bekleding tot wel 3 keer langer meegaat dan standaard bekledingen zoals Lina-tex-rubber.) Dit betekent minder stilstand en lagere onderhoudskosten voor uw bedrijf, evenals een duurzame bedrijfsvoering. hydrocycloon efficiëntie in de loop van de tijd.

- Aangepaste hydrocycloon reserveonderdelen: Als u al cyclonen van grote merken bedient, hebben wij ook voor u de oplossing. DEF Rubber produceert op maat gemaakte hydrocycloononderdelen compatibel met toonaangevende modellen, inclusief vervangende voeringen voor Ca-vex hydrocyclonen en FLSmidth (KREBS) cyclonen. Van toevoerkamer- en slakkenhuisvoeringen tot duurzame conussectievoeringen en duurzame vortexzoekers en met precisie gegoten spigotten kunnen we reserveonderdelen produceren die perfect passen – en vaak beter presteren dan de originele onderdelenHet gebruik van onze hoogwaardige vervangingsonderdelen is een slimme manier om de efficiëntie van uw cycloon te verbeteren en de bedrijfskosten te verlagen. (Bekijk ons assortiment aan op maat gemaakte Ca-vex & FLSmidth hydrocycloon-onderdelen om te zien hoe u uw bestaande apparatuur kunt upgraden.)

- Deskundige begeleiding en ondersteuning: Weet u niet zeker welke cycloongrootte of -configuratie u nodig heeft? Ons team bij DEF Rubber staat voor u klaar. We hebben ruime ervaring in hydrocycloon ontwerp en toepassingen in de mijnbouw en de industrie. We werken met u samen om uw procesparameters te analyseren en de ideale oplossing aan te bevelen – of het nu gaat om het selecteren van een nieuw cycloonmodel of het aanpassen van uw huidige opstelling voor betere prestaties. We kunnen u ook helpen met optimalisatie- en operationele tips (bijvoorbeeld het aanpassen van de druk of het aanpassen van interne onderdelen om de prestaties te verbeteren). hydrocycloon scheidingsefficiëntieVan het eerste consult tot en met de installatie en alles daarna: onze experts zorgen ervoor dat u de resultaten krijgt die u nodig heeft.

Neem vandaag nog contact op met DEF Rubber – Verbeter uw scheidingsefficiëntie: Optimalisatie van uw hydrocycloonopstelling kan leiden tot een betere recuperatie van waardevolle stoffen, een hogere doorvoer en lagere kosten vanwege minder stilstand. DEF-rubber staat klaar om u op deze reis te begeleiden. Bespreek vandaag nog uw wensen of vraag een offerte aan voor een hydrocycloon (of vervangende onderdelen). Onze experts zorgen ervoor dat u een oplossing op maat krijgt voor uw bedrijf – door hoogwaardige apparatuur en de meest duurzame rubberen slijtvoeringen in de branche te combineren. Laat ons u helpen bij het kiezen en samenstellen van de perfecte hydrocycloon, zodat u jarenlang kunt genieten van efficiënte en probleemloze prestaties.

Neem nu contact op met DEF Rubber en laten we samen de ideale hydrocycloonoplossing voor uw bedrijf vinden!