Guia de dimensionamento e seleção de hidrociclones

Aprenda os principais parâmetros de projeto, dimensões e dicas operacionais que influenciam a eficiência e a seleção de hidrociclones. Descubra como escolher o melhor hidrociclone para as suas necessidades.

- O que é um hidrociclone? (Definição e finalidade)

- Principais fatores de projeto que afetam o desempenho do hidrociclone

- Como dimensionar um hidrociclone (etapas básicas de cálculo)

- Considerações práticas para a seleção de hidrociclones

- Soluções de Borracha DEF: Separadores de Hidrociclone e Peças Personalizadas

Hidrociclones (às vezes chamados separadores de hidrociclones) são equipamentos vitais para a separação de sólidos de líquidos em mineração, agregados e outros processos industriais. Escolher o tamanho e a configuração corretos do hidrociclone pode fazer uma grande diferença na eficiência, no ponto de corte e no desempenho geral da sua operação. Neste guia, explicamos o dimensionamento e seleção de hidrociclones em termos simples – cobrindo os principais parâmetros de projeto, cálculos de hidrociclones para determinar as dimensões corretas e o que considerar ao comparar diferentes modelos de ciclone. Se você está avaliando uma Weir Hidrociclone Ca-vex, um Hidrociclone FLSmidth (design KREBS), ou qualquer outra marca, entender esses princípios básicos ajudará você a selecionar a melhor solução.

Na DEF Rubber, temos uma vasta experiência com tecnologia de hidrociclones. Não fornecemos apenas unidades completas de hidrociclones e peças personalizadas para hidrociclones, mas também ajudar os clientes a otimizar o desempenho do seu ciclone por meio de dimensionamento adequado e materiais resistentes ao desgaste de alta qualidade.

O que é um hidrociclone? (Definição e finalidade)

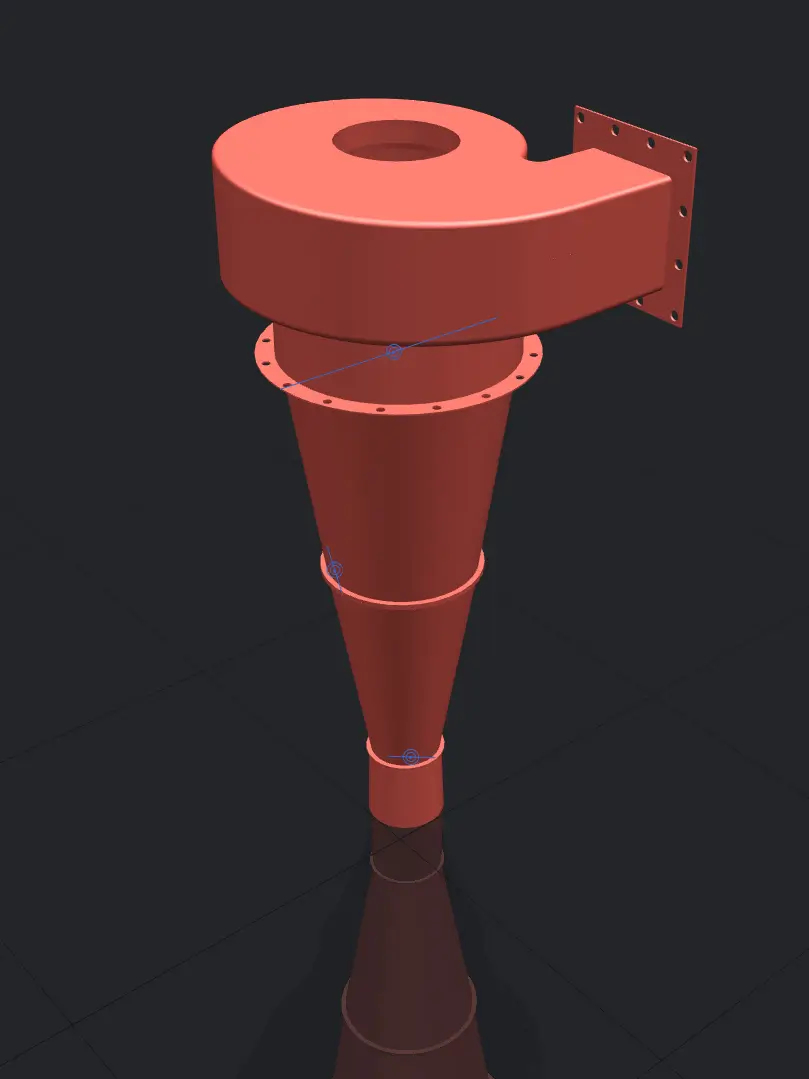

Um hidrociclone é um dispositivo em forma de cone que utiliza a força centrífuga para separar partículas em uma mistura fluida com base em seu tamanho e densidade. definição de hidrociclone destaca a finalidade do dispositivo: dividir um fluxo de alimentação em duas saídas – uma fração mais grossa e uma fração mais fina – classificando as partículas de acordo com seu peso e tamanho. Em operação, o processo de separação do hidrociclone classifica a polpa que entra em dois fluxos: um "subfluxo" de partículas mais grossas/pesadas e um "transbordamento" de partículas mais finas/leves.

Este mecanismo de separação permite uma classificação eficiente das partículas (enviando as partículas finas para o transbordamento e as partículas grossas para o subfluxo). Como resultado, classificação de hidrociclones é amplamente empregado em circuitos de processamento de minerais (por exemplo, para classificar minério moído em circuitos de cominuição), na lavagem de agregados (para remover silte e argila) e até mesmo no tratamento de águas residuais (para remover sólidos suspensos da água).

Como funciona: A polpa é bombeada para a seção cilíndrica superior do ciclone sob alta pressão através de uma entrada tangencial, criando um vórtice giratório em seu interior. As forças centrífugas empurram as partículas mais pesadas ou maiores para fora, em direção à parede do ciclone, e depois para baixo, para a seção cônica, saindo finalmente pelo fluxo inferior (através do ápice ou torneira). Enquanto isso, as partículas mais leves ou finas migram para o centro do vórtice e são carregadas para cima, saindo pelo tubo de transbordamento superior (localizador de vórtice). É importante ressaltar que um hidrociclone não possui partes móveis – é um projeto simples e robusto que depende inteiramente da dinâmica de fluidos para a separação.

(Interessado em mais detalhes sobre o princípio de funcionamento? Veja nosso artigo sobre como funciona um hidrociclone para uma explicação mais aprofundada sobre a operação de um hidrociclone.)

Principais fatores de projeto que afetam o desempenho do hidrociclone

Vários parâmetros de projeto e dimensões do hidrociclone Determinar o desempenho de um ciclone e o tamanho de corte que ele pode atingir (ou seja, sua eficiência e tamanho de separação). Ao dimensionar ou comparar ciclones, preste atenção a estes fatores-chave:

- Diâmetro do ciclone: O diâmetro do hidrociclone (normalmente medido na seção cilíndrica) é o principal parâmetro de dimensionamento. Como regra geral, ciclones de maior diâmetro produzem uma separação mais grosseira (maior tamanho de corte d₅₀) e podem lidar com vazões mais altas. Diâmetros menores produzem uma separação mais fina, mas com menor vazão. Os hidrociclones estão disponíveis em uma ampla gama de tamanhos – desde pequenas unidades de 50 mm (2 polegadas) para separações muito finas até unidades de 1000 mm (40 polegadas) para separação grosseira de alto volume. Selecionar o diâmetro correto é crucial: por exemplo, um ciclone de 250 mm (~10 polegadas) pode atingir um ponto de corte em torno de 20–50 mícrons, enquanto um ciclone de 50 mm pode cortar abaixo de 10 mícrons em condições ideais.

- Ângulo do cone e comprimento do ciclone: O ângulo do cone (ângulo da seção cônica) e o comprimento do ciclone afetam o tempo que as partículas permanecem no interior (tempo de residência) e as características do fluxo interno. Um ciclone longo e fino com um ângulo de cone menor (por exemplo, 20°) dá às partículas mais tempo para se separarem e é frequentemente usado para classificação fina. Um ângulo de cone maior (por exemplo, 40°) resulta em um ciclone mais curto; estes são usados para separações mais grosseiras ou necessidades de maior capacidade. Em geral, um ciclone mais longo (ou a adição de uma seção cilíndrica estendida) pode melhorar a nitidez e a eficiência da separação para partículas finas, mas pode reduzir ligeiramente a capacidade. Projetos padrão geralmente têm um comprimento cilíndrico aproximadamente igual ao diâmetro do ciclone e ângulos de cone na faixa de ~20–45°, dependendo da aplicação.

- Localizador de vórtices (saída de transbordamento): O vortex finder é o tubo que se estende para dentro do ciclone a partir do topo e canaliza o excesso (produto fino) para fora. Seu diâmetro e profundidade de inserção influenciam a divisão e a separação do fluxo. Normalmente, o diâmetro do vortex finder é cerca de 0,2 a 0,4 vezes o diâmetro do ciclone. Um tubo de extravasamento maior permite maior fluxo para fora do topo e geralmente aumenta o tamanho do corte (o que significa que mais finos podem reportar ao subfluxo), enquanto um menor produz um transbordamento mais fino, mas pode limitar a vazão. A borda inferior do vortex finder deve estar a uma profundidade ideal dentro do ciclone: se for muito curta/rasa, o excesso de fluxo de curto-circuito (fluido não separado) vai direto para o transbordamento, reduzindo a eficiência. Se se estender muito fundo, pode puxar algum material mais grosso para o transbordamento. A maioria dos projetos define a profundidade de inserção do vortex finder para cerca de 0,5 a 0,8 da altura da seção cilíndrica para um desempenho equilibrado.

- Diâmetro do ápice (espigão): O ápice ou torneira é a pequena abertura na saída do fluxo de fundo do ciclone. Seu tamanho controla a descarga do fluxo de fundo e a consistência do fluxo de fundo. Um ápice maior produz um volume de fluxo de fundo maior (e mais água reportando ao fluxo de fundo), o que resulta em um fluxo de fundo mais úmido e um ponto de corte mais grosso. Um ápice menor produz um fluxo de fundo mais seco (menos água, então mais finos são forçados a sair do transbordamento – resultando em uma separação mais nítida). No entanto, se o ápice for muito pequeno, pode fazer com que o fluxo de fundo se "enrole" (saia como um fluxo espesso, semelhante a uma corda) ou até mesmo entupa, o que interrompe severamente a separação. Em operação, você quer que o fluxo de fundo saia como um spray constante ou um padrão em forma de guarda-chuva. Como diretriz, o diâmetro do ápice é frequentemente cerca de 0,1–0,2 vezes o diâmetro do ciclone, mas deve ser escolhido em combinação com o localizador de vórtice para atingir a concentração de fluxo de fundo desejada e evitar o enrole.

- Tamanho e design da entrada de alimentação: O formato e o tamanho da entrada (porta de alimentação) afetam a forma como a polpa entra no ciclone e inicia o fluxo espiral. Muitos ciclones utilizam uma entrada tangencial simples; alguns projetos avançados, como o hidrociclone Ca-vex, utilizam uma entrada em voluta ou espiral para reduzir a turbulência. A área da seção transversal da entrada corresponde tipicamente a cerca de 15–25 µm da área da seção transversal do ciclone. Uma entrada maior pode lidar com um fluxo maior (aumentando a capacidade), mas pode reduzir ligeiramente a eficiência de separação devido ao aumento da turbulência. O projeto e a orientação da entrada de alimentação também impactam o desgaste – a entrada e a área imediatamente abaixo dela sofrem a maior erosão. É por isso que um revestimento adequado contra desgaste na entrada (por exemplo, revestimento de borracha) é importante para prolongar a vida útil.

- Pressão de operação: Os hidrociclones requerem uma determinada pressão de alimentação (fornecida por uma bomba) para funcionar eficazmente. A pressão de alimentação cria a força centrífuga necessária para a separação. A pressão operacional normal para muitos ciclones está na faixa de 50 a 150 kPa (7 a 22 psi), embora possa variar de acordo com a aplicação. Pressões mais altas geralmente aumentam a força centrífuga, o que pode afinar o ponto de corte (separando partículas menores) e aumentar a capacidade até certo ponto – mas a pressão excessiva causa mais desgaste e pode induzir turbulência, o que reduz a eficiência. Cada tamanho de ciclone tem uma faixa de pressão ideal; ao dimensionar um sistema de ciclone, certifique-se de que suas bombas possam fornecer uma pressão consistente nessa faixa para o diâmetro de ciclone escolhido.

- Concentração de sólidos na ração: A porcentagem de sólidos (em volume) na polpa de alimentação influencia o desempenho do ciclone. Uma concentração moderada de sólidos (por exemplo, 15–30% em volume em polpas minerais) costuma ser ideal. Se a alimentação for muito diluída, a eficiência da separação cai, pois há pouco efeito de "aglomeração" e partículas finas podem seguir a água até o fluxo inferior. Se a alimentação for muito concentrada ou tiver muitos ultrafinos, a viscosidade da polpa aumenta; isso dificulta o movimento das partículas e normalmente resulta em um corte efetivo mais grosseiro (os finos acabam no fluxo inferior) e pode levar ao roping. Ao selecionar um ciclone, considere a densidade de alimentação esperada e a distribuição do tamanho das partículas. Às vezes, um aglomerado de hidrociclones (vários ciclones em paralelo) é usado para lidar com alimentações de alto volume ou alto teor de sólidos com mais eficiência do que uma única unidade grande. Os clusters permitem que cada ciclone opere dentro de uma taxa de alimentação ideal e podem melhorar a eficiência geral da separação.

Todos esses fatores estão inter-relacionados. Os fabricantes normalmente projetam os componentes internos do ciclone (localizador de vórtices, ápice, etc.) em proporção ao diâmetro do ciclone para um desempenho equilibrado. tecnologia de hidrociclones refinou essas proporções (por exemplo, geometrias de entrada especiais ou materiais de revestimento aprimorados para aumentar a vida útil do produto), mas os princípios básicos permanecem. Entender como cada parâmetro afeta desempenho do hidrociclone irá orientá-lo no dimensionamento e na seleção do modelo certo.

Como dimensionar um hidrociclone (etapas básicas de cálculo)

A seleção de um hidrociclone envolve alguns cálculos e decisões para garantir que o ciclone escolhido atenda às suas necessidades de separação. Aqui está uma abordagem simplificada passo a passo para o dimensionamento do hidrociclone:

- Defina seus requisitos de separação: Comece esclarecendo o que você precisa que o hidrociclone alcance. Qual o tamanho de corte (d₅₀) necessário – ou seja, qual o tamanho de partícula que deve ser separado com uma eficiência de 50%? Considere também a capacidade necessária (vazão de alimentação) e a natureza da sua polpa (densidade e concentração de sólidos). Por exemplo, você pode precisar classificar material a 25 µm com uma alimentação de 500 metros cúbicos por hora em um circuito de moagem.

- Selecione um diâmetro aproximado do ciclone: Usando o tamanho de corte desejado e a vazão, escolha um tamanho preliminar para o ciclone. Diâmetros menores produzem cortes mais finos (d₅₀ menor): por exemplo, um ciclone de 150 mm pode cortar cerca de 15–20 µm, enquanto um ciclone de 500 mm pode cortar cerca de 40–60 µm (os valores exatos dependem das condições de operação). Se for necessária uma separação muito fina (abaixo de 20 mícrons), você provavelmente precisará de ciclones pequenos; se apenas uma separação grosseira (digamos, 100 µm ou maior), um ciclone maior pode ser suficiente. Muitos fornecedores fornecem gráficos ou um guia online. cálculo de projeto de hidrociclone ferramenta para estimar d₅₀ para os tamanhos de ciclones em condições padrão. Muitas vezes, é aconselhável avaliar algumas opções de tamanho nesta fase para comparação.

- Determinar o número de ciclones (se necessário): Verifique a capacidade do tamanho do ciclone escolhido. Cada diâmetro de ciclone tem uma faixa típica de vazão de alimentação que pode suportar na pressão de projeto (por exemplo, um ciclone de 250 mm pode suportar cerca de 150–250 m³/h de polpa sob pressão operacional normal). Se a vazão necessária exceder a capacidade de processamento eficiente de um ciclone, planeje usar vários ciclones em paralelo como uma unidade (cluster). É comum em aplicações industriais instalar um aglomerado de hidrociclones (também chamado de pacote ou banco de ciclones), onde vários ciclones dividem o fluxo. Por exemplo, em vez de um ciclone enorme, você pode usar seis ciclones médios para obter a capacidade desejada e, ao mesmo tempo, obter um corte mais preciso. Os clusters também oferecem flexibilidade – você pode ligar ou desligar ciclones individuais para acomodar flutuações no fluxo, e a manutenção pode ser feita em uma unidade enquanto as outras continuam operando.

- Ajuste os tamanhos do localizador de ápice e vórtice: Após decidir o diâmetro do ciclone (e o número de unidades), certifique-se de que os componentes internos (ápice/torneira e vortex finder) estejam configurados para sua aplicação. Os fabricantes terão tamanhos de insertos padrão para um determinado modelo de ciclone (às vezes, oferecendo kits internos "fino", "médio" ou "grosso"). Se o seu objetivo for um fluxo inferior mais seco ou um corte mais preciso, você pode escolher um ápice menor e/ou um vortex finder maior para forçar mais finos para fora do transbordamento. Por outro lado, se você precisar maximizar a recuperação de sólidos finos no fluxo inferior, um ápice maior pode ser usado. Essas escolhas afetam a densidade do fluxo inferior e a eficiência da separação e devem ser balanceadas para evitar problemas operacionais (como a formação de cordas). Muitas vezes, atingir o desempenho ideal requer o uso da experiência do fornecedor ou a realização de testes – por exemplo, eles podem recomendar um tamanho de ápice específico com base na porcentagem de sólidos da sua alimentação e na densidade desejada do fluxo inferior.

- Verifique as condições operacionais: Por fim, verifique se você consegue operar o hidrociclone selecionado nas condições de pressão e alimentação adequadas. Certifique-se de que sua bomba de alimentação possa fornecer a pressão necessária na vazão necessária (incluindo uma carga adicional para compensar as perdas na tubulação). Além disso, considere a variabilidade do material de alimentação – se houver uma quantidade significativa de ultrafinos ou se as características do minério variarem, pode ser necessário projetar para uma variedade de condições ou incluir ciclones extras como reserva. Em casos de incerteza, a realização de testes piloto ou o uso de modelos de simulação podem ajudar a confirmar se a configuração do ciclone escolhida atingirá o resultado desejado. eficiência de separação de hidrociclones antes da implementação em larga escala.

Seguindo estas etapas, você pode restringir o tamanho e a configuração do ciclone necessários para sua aplicação. Por exemplo, suponha que os testes mostrem que você precisa de um corte em torno de 20 µm a 1000 m³/h de polpa. Você pode selecionar um ciclone de 250 mm, que (a uma pressão de alimentação de ~100 kPa) pode atingir um tamanho de corte de ~20–30 µm. Uma unidade desse tamanho processa aproximadamente 150 m³/h, então você instalaria um conjunto de 7–8 ciclones para cobrir 1000 m³/h com alguma margem de capacidade. Você então selecionaria os tamanhos internos apropriados (para um ciclone de 250 mm, talvez um localizador de vórtice de 80 mm e um ápice de 45 mm, como exemplo de uma configuração "fina"). Espera-se que essa configuração forneça o desempenho de separação necessário.

Lembre-se de que os cálculos de dimensionamento fornecem um ponto de partida. O desempenho real pode ser afetado por fatores como desgaste (à medida que as superfícies internas se erodem com o tempo, as dimensões efetivas mudam) e variações normais no material de alimentação. É aconselhável consultar fabricantes ou especialistas em hidrociclones (como nossa equipe da DEF Rubber), que utilizam modelos de projeto comprovados e experiência de campo para ajustar a seleção ao seu caso específico.

Considerações práticas para a seleção de hidrociclones

Além dos cálculos básicos de dimensionamento, considere os seguintes fatores práticos ao escolher um hidrociclone para sua operação:

- Compensação entre eficiência e capacidade: Muitas vezes, há mais de uma maneira de atender às suas necessidades. Por exemplo, dois ou três ciclones menores podem alcançar um resultado semelhante ao de um ciclone grande. Unidades menores proporcionam cortes mais finos, mas são necessárias mais unidades para lidar com o fluxo, enquanto uma única unidade maior é mais simples (menos tubulações e válvulas), mas pode não atingir um corte tão fino. Pense no que é mais importante para você: máxima eficiência de separação (classificação mais precisa) ou minimizar o número de unidades e a infraestrutura associada. Em um circuito de moagem, o uso de mais ciclones pode, às vezes, melhorar a eficiência geral do circuito, reduzindo a moagem excessiva, mas também significa mais equipamentos para manutenção.

- Espaço e pegada: O espaço físico disponível em sua planta pode influenciar na seleção. A aglomerado de hidrociclones Com vários ciclones pequenos, é necessário um coletor distribuidor e espaço suficiente para montar várias unidades (geralmente em arranjo radial), o que pode ocupar mais espaço e altura. Um ou dois ciclones de grande diâmetro podem caber em uma área menor. Certifique-se também de considerar o acesso para manutenção – os clusters precisam de espaço para isolar e acessar cada ciclone para inspeção ou substituição.

- Desgaste e manutenção: Todos os hidrociclones sofrem desgaste, especialmente na entrada de alimentação, nas paredes internas e no ápice. A frequência e o custo da manutenção são considerações importantes. Alguns modelos apresentam maior vida útil – por exemplo, o modelo Weir Ca-vex reduz a turbulência, o que pode diminuir o desgaste em certas áreas, e revestimentos de alta qualidade podem prolongar significativamente a vida útil. Certifique-se de que o modelo escolhido tenha peças de reposição facilmente disponíveis. O uso de revestimentos resistentes ao desgaste de alta qualidade (como o revestimento de borracha natural da DEF Rubber) pode prolongar significativamente a vida útil de um hidrociclone e ajudá-lo a manter sua eficiência ao longo do tempo. De fato, a troca do material do revestimento é uma maneira econômica de aumentar a eficiência. desempenho do hidrociclone sem trocar a unidade inteira.

- Considerações de custo: O custo do hidrociclone inclui tanto o custo de capital inicial quanto os custos operacionais contínuos. Um ciclone maior pode custar mais adiantado do que um menor, mas se você precisar de várias unidades menores, o custo total (vários alojamentos, tubulações, válvulas, etc.) pode ser maior. Considere também o custo do equipamento de suporte: vários ciclones precisam de um distribuidor, mais tubulações e mais válvulas/instrumentos de controle. Do lado operacional, os custos de energia de bombeamento podem ser diferentes – às vezes, ciclones menores exigem maior pressão de alimentação (mais energia da bomba) para obter cortes finos, enquanto um ciclone maior pode lidar com a tarefa a uma pressão ligeiramente menor. Equilibrar esses fatores pode levar à solução mais econômica que ainda atenda às suas metas de desempenho. Não se esqueça de levar em consideração os custos das peças de desgaste e a frequência de substituição como parte do custo do ciclo de vida.

- Flexibilidade e necessidades futuras: As condições do processo podem mudar com o tempo. As características do minério podem mudar ou a produtividade pode aumentar com a expansão da planta. Pode ser sensato selecionar uma configuração de ciclone que ofereça alguma flexibilidade. Por exemplo, instalar um ou dois ciclones extras em um cluster como unidades de reserva permite acomodar vazões mais altas ou desativar os ciclones para manutenção sem afetar a produção. Alternativamente, escolher um ciclone que possa operar em uma faixa de pressões oferece a capacidade de ajustar o tamanho do corte posteriormente (por exemplo, você pode operar a 80 kPa agora para um corte mais grosso, mas tem a opção de aumentar para 120 kPa no futuro para uma separação mais fina, se necessário). Avalie se a seleção do ciclone pode lidar com a variabilidade potencial ou se é estritamente adaptada a uma condição específica.

- Diferenças de marca e design: Diferentes fabricantes oferecem vários designs de hidrociclones, mas a maioria opera com base nos mesmos princípios. Alguns tipos conhecidos incluem os ciclones KREBS® da FLSmidth e os ciclones Ca-vex da Weir, bem como designs da Multotec, Metso, etc. As diferenças residem em ajustes geométricos específicos e materiais de revestimento proprietários: por exemplo, os ciclones gMAX da FLSmidth apresentam uma seção cônica aprimorada e um design de ápice que resiste ao desgaste, enquanto os ciclones Ca-vex utilizam uma entrada curva exclusiva e uma câmara de alimentação volumosa para melhorar a capacidade e a precisão. Ao selecionar, é útil comparar as curvas de desempenho e a vida útil de cada design para sua aplicação específica. No entanto, fique tranquilo, pois os critérios fundamentais de dimensionamento (diâmetro, tamanho de corte, pressão, etc.) podem ser atendidos por qualquer marca importante – você está escolhendo principalmente um pacote de desempenho, vida útil e suporte. Considere a reputação do fornecedor, a disponibilidade de peças de reposição e qualquer suporte técnico oferecido. Em muitos casos, o sucesso operacional depende da manutenção e da substituição de peças, portanto, um projeto que você possa reparar facilmente (ou obter) é essencial. peças personalizadas para hidrociclones para) pode ser a escolha mais prática.

Soluções de Borracha DEF: Separadores de Hidrociclone e Peças Personalizadas

Escolher o hidrociclone certo é mais fácil quando você tem o parceiro certo. Borracha DEF oferece uma gama completa de soluções de hidrociclones – desde soluções completas separadores de hidrociclones peças de reposição e suporte especializado – para garantir que você obtenha o desempenho ideal pelo melhor preço. Veja como podemos ajudar:

- Equipamento de hidrociclone de alta qualidade: Fornecemos unidades de hidrociclones robustas, personalizadas para atender às suas necessidades. Nossos ciclones são revestidos com a borracha ultrarresistente ao desgaste exclusiva da DEF, o que prolonga drasticamente sua vida útil. (Em testes, nosso revestimento especializado de borracha natural dura até 3 vezes mais do que revestimentos padrão, como a borracha do tipo Lina-tex.) Isso significa menos tempo de inatividade e menores custos de manutenção para sua operação, além de maior durabilidade. eficiência do hidrociclone ao longo do tempo.

- Peças de reposição personalizadas para hidrociclones: Se você já opera ciclones de grandes marcas, nós também temos a solução. A DEF Rubber fabrica peças personalizadas para hidrociclones compatível com os principais modelos, incluindo revestimentos de reposição para Hidrociclones Ca-vex e ciclones FLSmidth (KREBS). De revestimentos de câmara de alimentação e voluta, a revestimentos de seção cônica duráveis, a revestimentos de longa duração localizadores de vórtice e torneiras moldadas com precisão, podemos produzir peças de reposição que se encaixam perfeitamente - e muitas vezes superam as peças originais. Usar nossas peças de reposição de alto desempenho é uma maneira inteligente de melhorar a eficiência do seu ciclone e reduzir os custos operacionais. (Explore nossa linha de peças de reposição personalizadas para hidrociclones Ca-vex e FLSmidth e veja como você pode atualizar seu equipamento existente.)

- Orientação e suporte especializado: Não sabe qual tamanho ou configuração de ciclone você precisa? Nossa equipe da DEF Rubber está aqui para ajudar. Trazemos vasta experiência em projeto de hidrociclone e aplicações nos setores de mineração e industrial. Trabalharemos com você para analisar os parâmetros do seu processo e recomendar a solução ideal – seja selecionando um novo modelo de ciclone ou ajustando sua configuração atual para melhor desempenho. Também podemos ajudar com dicas de otimização e operação (por exemplo, ajustando a pressão ou modificando componentes internos para aumentar a eficiência). eficiência de separação de hidrociclones). Da consulta inicial à instalação e além, nossos especialistas estão comprometidos em garantir que você obtenha os resultados necessários.

Entre em contato com a DEF Rubber – Melhore sua eficiência de separação hoje mesmo: Otimizar a configuração do seu hidrociclone pode levar a uma melhor recuperação de objetos de valor, maior produtividade e custos mais baixos devido à redução do tempo de inatividade. Borracha DEF está pronta para ser sua parceira nessa jornada. Entre em contato hoje mesmo para discutir suas necessidades ou solicitar um orçamento para um hidrociclone (ou peças de reposição). Nossos especialistas garantirão que você obtenha uma solução sob medida para sua operação, combinando equipamentos de ponta e as lonas de borracha mais duráveis do setor. Deixe-nos ajudá-lo a escolher e personalizar o hidrociclone perfeito para que você possa desfrutar de um desempenho eficiente e sem problemas por muitos anos.

Entre em contato com a DEF Rubber agora mesmo e vamos encontrar a solução de hidrociclone ideal para o seu negócio!