水力旋流器尺寸和选择指南

了解影响水力旋流器效率和选型的关键设计参数、尺寸和操作技巧。了解如何根据您的需求选择最合适的水力旋流器。

水力旋流器(有时称为 水力旋流器) 是采矿、骨料和其他工业过程中分离固体和液体的重要设备。选择合适的水力旋流器尺寸和配置可以显著提高您的运行效率、切割点和整体性能。在本指南中,我们将解释 水力旋流器的尺寸和选择 简单来说——涵盖关键设计参数, 水力旋流器计算 确定正确尺寸的方法,以及比较不同旋风分离器型号时需要考虑的因素。无论您是在评估堰 卡维克斯水力旋流器, 一个 FLSmidth水力旋流器 (KREBS 设计)或任何其他品牌,了解这些基础知识将帮助您选择最佳解决方案。

在 DEF Rubber,我们拥有丰富的经验, 水力旋流器技术. 我们不仅提供完整的水力旋流器装置,而且 定制水力旋流器部件,还通过适当的尺寸和高质量的耐磨材料帮助客户优化旋风分离器的性能。

什么是水力旋流器?(定义和用途)

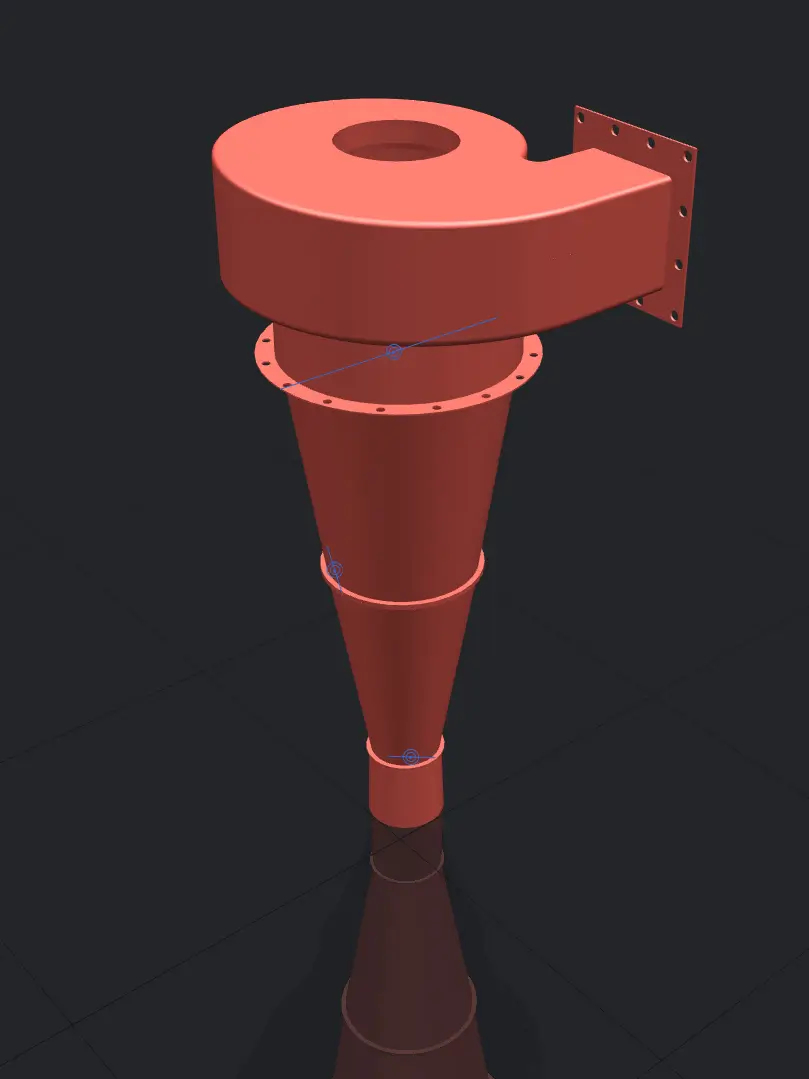

水力旋流器是一种锥形装置,利用离心力根据流体混合物中颗粒的大小和密度进行分离。这 水力旋流器定义 突出了该设备的用途:通过按重量和大小对颗粒进行分选,将进料流分成两部分——较粗的部分和较细的部分。在运行过程中,水力旋流器的分离过程将进入的浆料分成两股:较粗/较重颗粒的“底流”和较细/较轻颗粒的“溢流”。

这种分离机制可以有效地对颗粒进行分类(细颗粒进入溢流,粗颗粒进入底流)。因此, 水力旋流器分级 广泛应用于矿物加工回路(例如在粉碎回路中对磨碎的矿石进行分类)、骨料清洗(去除淤泥和粘土),甚至废水处理(去除水中的悬浮固体)。

工作原理: 浆料通过切向入口以高压泵入旋风分离器的圆柱形上部,在内部形成旋转的涡流。离心力将较重或较大的颗粒向外推向旋风分离器壁,然后向下推入锥形部分,最终通过底部底流(经由顶点或龙头)排出。同时,较轻或细小的颗粒迁移到涡流中心并被向上输送,从顶部溢流管(涡流探测器)排出。重要的是,水力旋风分离器没有活动部件——它是一种简单、坚固的设计,完全依靠流体动力学进行分离。

(想了解更多工作原理?请参阅我们关于水力旋流器工作原理的文章,深入了解水力旋流器的操作。)

影响水力旋流器性能的关键设计因素

几个设计参数和 水力旋流器尺寸 决定旋风分离器的性能以及其能够达到的切割尺寸(即效率和分离尺寸)。在确定旋风分离器的尺寸或进行比较时,请注意以下关键因素:

- 旋风直径: 水力旋流器的直径(通常在圆柱形截面处测量)是主要的尺寸参数。根据经验,直径较大的旋流器可实现更粗的分离(d₅₀ 切割尺寸较大),并且可以处理更高的流速。直径较小的旋流器可实现更精细的分离,但吞吐量较低。水力旋流器的尺寸范围很广——从用于极细分离的 50 毫米(2 英寸)小型旋流器,到用于大容量粗分离的 1000 毫米(40 英寸)大型旋流器。选择合适的直径至关重要:例如,250 毫米(约 10 英寸)旋流器的切割点可能在 20-50 微米左右,而 50 毫米旋流器在理想条件下可以切割至 10 微米以下。

- 锥角和旋风长度: 锥角(锥形部分的角度)和旋风分离器的长度会影响颗粒在内部停留的时间(停留时间)和内部流动特性。细长且锥角较小的旋风分离器(例如 20°)可使颗粒有更多时间分离,通常用于精细分类。锥角较大的旋风分离器(例如 40°)较短;这些旋风分离器用于更粗的分离或更高的容量需求。通常,较长的旋风分离器(或增加延长的圆柱形部分)可以提高细颗粒的分离精度和效率,但可能会略微降低容量。标准设计的圆柱形长度通常大致等于旋风分离器直径,锥角根据应用在 ~20-45° 范围内。

- 涡流探测器(溢流出口): 涡流器是从顶部延伸到旋风分离器中的管道,用于将溢流(细颗粒产品)导出。其直径和插入深度会影响流体的分流和分离。通常,涡流器直径约为旋风分离器直径的0.2-0.4倍。较大的溢流管允许更多流体从顶部流出,通常会增加切割尺寸(这意味着更多的细颗粒可能会进入底流),而较小的溢流管可产生更细的溢流,但可能会限制吞吐量。涡流器的底部边缘必须位于旋风分离器内部的最佳深度:如果它太短/浅,多余的短路流(未分离的流体)会直接进入溢流,从而降低效率。如果它延伸得太深,则会将一些较粗的物料拉入溢流管。大多数设计将涡流器插入深度设置为圆柱形截面高度的0.5-0.8倍左右,以实现平衡性能。

- 顶点(插口)直径: 顶点或龙头是旋风分离器底流出口处的小开口。其大小控制底流排放量和底流流速。顶点越大,底流体积越大(流入底流的水量也越多),从而产生更湿润的底流和更粗的分离点。顶点越小,底流越干燥(水量较少,因此更多的细颗粒被挤出溢流口,从而实现更彻底的分离)。但是,如果顶点太小,可能会导致底流“成绳状”(流出时呈粗绳状),甚至堵塞,从而严重干扰分离。在操作中,您希望底流以稳定的喷雾状或伞状流出。作为指导原则,顶点直径通常约为旋风分离器直径的0.1-0.2倍,但必须结合涡流探测器进行选择,以达到所需的底流浓度并避免成绳状。

- 进料口尺寸和设计: 进料口的形状和尺寸会影响浆料进入旋流器的方式以及螺旋流的启动。许多旋流器采用简单的切向进料口;一些先进的设计,例如 Ca-vex 水力旋流器,则采用蜗壳或螺旋形进料口来减少湍流。进料口的横截面积通常约为旋流器横截面积的 15–251TP³T。更大的进料口可以处理更大的流量(提高处理能力),但由于湍流增加,分离效率可能会略有降低。进料口的设计和方向也会影响磨损——进料口及其正下方区域磨损最为严重。因此,在进料口处设置合适的耐磨衬里(例如橡胶衬里)对于延长使用寿命至关重要。.

- 工作压力: 水力旋流器需要一定的进料压力(由泵提供)才能有效工作。进料压力产生分离所需的离心力。许多旋流器的正常工作压力在 50-150 kPa(7-22 psi)范围内,但具体应用情况会有所不同。较高的压力通常会增加离心力,从而将分离点推得更细(分离出更小的颗粒),并在一定程度上提高处理能力——但过高的压力会导致磨损加剧,并可能引发湍流,从而降低效率。每种旋流器尺寸都有其最佳压力范围;在确定旋流器系统尺寸时,请确保您的泵能够根据所选旋流器直径在该范围内提供恒定的压力。

- 进料固体浓度: 进料浆液中固体颗粒的体积百分比会影响旋流器的性能。中等固体颗粒浓度(例如,矿浆中体积分数为15-30%)通常是理想的选择。如果进料过稀,分离效率会下降,因为“拥挤”效应不足,细颗粒可能会随水流进入底流。如果进料浓度过高或超细颗粒过多,浆液粘度会增加;这会阻碍颗粒运动,通常会导致有效切割颗粒变粗(细颗粒最终进入底流),并可能造成成绳现象。选择旋流器时,请考虑预期的进料密度和粒度分布。有时, 水力旋流器组 (多个旋风分离器并联)比单个大型装置更有效地处理大容量或高固体含量的进料。集群式设计使每个旋风分离器都能以最佳进料速率运行,并可提高整体分离效率。

所有这些因素都是相互关联的。制造商通常根据旋风分离器直径来设计旋风分离器内部部件(例如涡流器、顶点等),以实现平衡的性能。现代 水力旋流器技术 改进了这些比例(例如,特殊的入口几何形状或改进的衬套材料以延长使用寿命),但核心原则仍然存在。了解每个参数如何影响 水力旋流器性能 将指导您确定尺寸并选择正确的型号。

如何确定水力旋流器的尺寸(基本计算步骤)

选择水力旋流器需要进行一些计算和决策,以确保所选旋流器能够满足您的分离要求。以下是水力旋流器尺寸确定的简化分步方法:

- 定义您的分离要求: 首先明确您需要水力旋流器达到的目标。您需要多大的分级粒径 (d₅₀),也就是说,在 50% 的效率下,应该分离多大的颗粒?还要考虑所需的处理能力(进料流量)以及矿浆的性质(固体密度和浓度)。例如,您可能需要在磨矿回路中以每小时 500 立方米的进料量对 25 µm 的物料进行分级。

- 选择近似旋风直径: 根据目标分离尺寸和流速,选择合适的旋风分离器尺寸。直径越小,分离效果越细(d₅₀ 值越低):例如,150 毫米旋风分离器可分离约 15-20 微米的颗粒,而 500 毫米旋风分离器可分离约 40-60 微米的颗粒(具体数值取决于操作条件)。如果需要非常精细的分离(小于 20 微米),则可能需要小型旋风分离器;如果只需要粗分离(例如 100 微米或更大),则较大的旋风分离器可能就足够了。许多供应商提供图表或在线 水力旋流器设计计算 工具用于估算标准条件下气旋尺寸的d₅₀。在此阶段,评估几个尺寸方案进行比较通常是明智之举。

- 确定旋风数量(如果需要): 检查所选旋风分离器尺寸的容量。每种旋风分离器直径在设计压力下都有其典型的进料流量范围(例如,250 毫米旋风分离器在正常工作压力下可处理约 150-250 立方米/小时的浆体)。如果您所需的吞吐量超出了单个旋风分离器的有效处理能力,请计划将多个旋风分离器作为一个单元(集群)并联使用。在工业应用中,通常安装 水力旋流器组 (也称为旋风组或旋风组)由多个旋风器组成,用于分流。例如,您可以使用六个中型旋风器(而不是一个大型旋风器)来获得所需的处理量,同时实现更精细的切割效果。集群还具有灵活性——您可以根据流量波动开启或关闭单个旋风器,并且可以在维护一个旋风器的同时,其他旋风器继续运行。

- 调整 Apex 和 Vortex Finder 的大小: 确定旋风分离器直径(和单元数量)后,请确保内部组件(顶点/龙头和涡流器)已根据您的应用进行配置。制造商会针对特定旋风分离器型号提供标准插件尺寸(有时会提供“细”、“中”或“粗”内部套件)。如果您的目标是获得更干燥的底流或更锐利的切割,您可以选择较小的顶点和/或较大的涡流器,以迫使更多细粉从溢流口排出。相反,如果您需要最大限度地回收底流中的细小固体,则可以使用较大的顶点。这些选择会影响底流密度和分离效率,必须进行平衡以避免操作问题(例如绳状)。通常,要实现理想的性能需要借助供应商的经验或进行试验——例如,他们可能会根据您的进料固体百分比和所需的底流密度推荐特定的顶点尺寸。

- 检查操作条件: 最后,验证所选水力旋流器是否能够在合适的压力和进料条件下运行。确保进料泵能够以所需的流量(包括一些额外的扬程以弥补管道损耗)输送所需的压力。此外,还要考虑进料物料的可变性——如果存在大量超细粉或矿石特性存在差异,您可能需要针对多种条件进行设计,或增加额外的旋流器作为备用。如果存在不确定性,进行中试或使用模拟模型可以帮助确认所选的旋流器设置是否能够达到预期效果。 水力旋流器分离效率 在全面实施之前。

按照以下步骤操作,您可以缩小应用所需的旋风分离器尺寸和配置范围。例如,假设测试表明,您需要在1000立方米/小时的浆料处理量下实现约20微米的切割尺寸。您可以选择一个250毫米的旋风分离器,在约100千帕的进料压力下,可以实现约20-30微米的切割尺寸。该尺寸的一台旋风分离器处理量约为150立方米/小时,因此您需要安装一组7-8个旋风分离器,以覆盖1000立方米/小时的处理量,并留有一定的处理能力。然后,您可以选择合适的内部尺寸(例如,对于250毫米的旋风分离器,可以采用80毫米的涡流器和45毫米的旋涡尖端,这是一种“精细”配置)。这种设置预计能够提供所需的分离性能。

请记住,尺寸计算只是一个起点。实际性能可能会受到磨损(内部表面会随着时间的推移而腐蚀,有效尺寸会发生变化)以及进料的正常变化等因素的影响。建议您咨询水力旋流器制造商或专家(例如我们 DEF Rubber 的团队),他们拥有成熟的设计模型和丰富的现场经验,能够根据您的具体情况进行微调。

水力旋流器选择的实际考虑因素

除了基本的尺寸计算之外,在为您的操作选择水力旋流器时还请考虑以下实际因素:

- 效率与容量的权衡: 通常有多种方法可以满足您的需求。例如,两到三个小型旋风分离器可能达到与一个大型旋风分离器类似的效果。小型旋风分离器可以实现更精细的切割,但您需要更多旋风分离器来处理流量;而单个大型旋风分离器虽然更简单(管道和阀门更少),但可能无法达到同样精细的切割效果。请思考对您来说哪个更重要:最大化分离效率(更精准的分级)还是最小化旋风分离器数量和相关基础设施。在磨矿回路中,使用更多旋风分离器有时可以通过减少过度研磨来提高整体回路效率,但这也意味着需要维护更多设备。

- 空间和占地面积: 工厂的可用物理空间可能会影响选择。 水力旋流器组 多个小型旋风分离器需要分配歧管和足够的空间来安装多个单元(通常呈放射状排列),这可能会占用更多空间和高度。一两个大直径旋风分离器可能安装在更狭小的空间内。同时,务必考虑维护通道——集群式旋风分离器需要空间来隔离和检修每个旋风分离器,以便进行检查或更换。

- 佩戴与保养: 所有水力旋流器都会发生磨损,尤其是在进料口、内壁和顶部。维护的频率和成本是重要的考虑因素。一些设计具有更长的使用寿命——例如,Weir Ca-vex 设计可以减少湍流,从而减轻某些区域的磨损;高质量的衬里可以显著延长使用寿命。确保您选择的型号有易于获取的备件。使用高质量的耐磨衬里(例如 DEF Rubber 的天然橡胶衬里)可以显著延长旋流器的使用寿命,并有助于其长期保持效率。事实上,升级衬里材料是提高旋流器效率的一种经济有效的方法。 水力旋流器性能 无需更换整个装置。

- 成本考虑: 这 水力旋流器成本 包括初始资本成本和持续运营成本。大型旋风分离器的前期成本可能比小型旋风分离器更高,但如果您需要多个小型旋风分离器,总成本(多个壳体、管道、阀门等)可能会更高。还要考虑配套设备的成本:多个旋风分离器需要一个分配器、更多管道以及更多阀门/控制仪表。在运营方面,泵送能量成本可能有所不同——有时小型旋风分离器需要更高的进料压力(更多泵送能量)才能实现精细切割,而大型旋风分离器可能只需略低的压力即可完成任务。平衡这些因素可以找到最经济的解决方案,同时仍能满足您的性能目标。不要忘记将易损件成本和更换频率也纳入生命周期成本中。

- 灵活性和未来需求: 工艺条件会随时间变化。矿石特性可能会发生变化,产量也可能随着工厂扩建而增加。选择具有一定灵活性的旋风分离器配置是明智之举。例如,在集群中额外安装一两个旋风分离器作为备用装置,可以容纳更高的流量,或在不影响生产的情况下将旋风分离器离线进行维护。或者,选择能够在各种压力下运行的旋风分离器,可以让您以后调整切割尺寸(例如,您现在可能以 80 kPa 的压力运行以获得较粗的切割,但将来可以选择将压力提高到 120 kPa 以获得更细的分离效果(如果需要)。评估旋风分离器的选择是否能够应对潜在的变化,或者是否仅针对特定条件进行定制。

- 品牌和设计差异: 不同制造商提供各种水力旋流器设计,但大多数都基于相同的原理。一些知名品牌包括FLSmidth的KREBS®旋流器和Weir的Ca-vex旋流器,以及Multotec、Metso等公司的产品。区别在于具体的几何形状调整和专有的衬里材料:例如,FLSmidth的gMAX旋流器采用改进的锥体截面和耐磨损的顶点设计,而Ca-vex旋流器则使用独特的弧形入口和大容量进料室来提高处理能力和切割锋利度。在选择时,最好比较每种设计的性能曲线和使用寿命,以适应您的特定应用。不过,可以肯定的是,任何主流品牌都能满足基本的尺寸标准(直径、切割尺寸、压力等)——您主要选择的是性能、使用寿命和售后支持的组合。请考虑供应商的信誉、备件供应情况以及提供的技术支持。在许多情况下,运营成功取决于维护和零件更换,因此,易于维护(或获取)的设计至关重要。 定制水力旋流器部件 为)可能是最实际的选择。

DEF 橡胶解决方案:水力旋流器和定制零件

如果您拥有合适的合作伙伴,选择合适的水力旋流器就会变得更容易。 DEF 橡胶 提供全系列水力旋流器解决方案——从完整的 水力旋流器 备件和专家支持——确保您以最优价格获得最佳性能。以下是我们提供的服务:

- 高品质水力旋流器设备: 我们提供坚固耐用的水力旋流器,并可根据您的需求量身定制。我们的旋流器内衬采用DEF公司独有的超耐磨橡胶,显著延长了使用寿命。(经测试,我们特制的天然橡胶内衬的使用寿命比Lina-tex型橡胶等标准内衬长3倍。)这意味着更少的停机时间和更低的维护成本,以及更持久的运行保障。 水力旋流器效率 随着时间的推移。

- 定制水力旋流器备件: 如果您已经使用过各大品牌的旋风除尘器,我们也能为您提供服务。DEF Rubber 制造 定制水力旋流器部件 与领先型号兼容,包括替换衬垫 卡维克斯水力旋流器 以及 FLSmidth (KREBS) 旋风分离器。从进料室和蜗壳衬套,到耐用的锥形段衬套,再到持久耐用的 涡流探测器 和精密成型的插塞,我们可以生产完美匹配的备件——而且通常 优于原装部件。使用我们的高性能替换零件是提高旋风分离器效率和降低运营成本的明智方法。 (浏览我们的定制 Ca-vex 和 FLSmidth 水力旋流器备件系列,了解如何升级您现有的设备。)

- 专家指导和支持: 不确定您需要哪种尺寸或配置的旋风分离器?DEF Rubber 的团队随时为您提供帮助。我们拥有丰富的经验 水力旋流器设计 以及采矿和工业领域的应用。我们将与您合作,分析您的工艺参数并推荐理想的解决方案——无论是选择新的旋风分离器型号,还是调整现有设置以获得更佳性能。我们还可以提供优化和操作技巧方面的帮助(例如,调整压力或改造内部构件以提升 水力旋流器分离效率)。从最初的咨询到安装及以后,我们的专家致力于确保您获得所需的结果。

联系 DEF Rubber – 立即提高您的分离效率: 优化水力旋流器设置可以更好地回收贵重物品、提高产量,并通过减少停机时间降低成本。 DEF 橡胶 随时准备与您携手共进。立即洽谈您的需求,或索取水力旋流器(或替换部件)的报价。我们的专家将确保您获得量身定制的解决方案,以满足您的运营需求——将一流的设备与业内最耐用的橡胶耐磨衬里相结合。让我们帮助您选择和定制完美的水力旋流器,让您在未来数年内享受高效、无故障的性能。

立即联系 DEF Rubber,让我们为您的企业找到理想的水力旋流器解决方案!