DEF 橡胶

什么是耐磨橡胶衬里的水力旋流器?

水力旋流器是一种利用离心力分离泥浆的设备。早期,由于磨损快、设备寿命短、工艺参数控制困难,水力旋流器并未得到广泛采用。然而,随着耐磨橡胶衬里在水力旋流器中的引入,其使用寿命显著提高,获得了市场的广泛认可和使用。

在本文中,我们将详细概述耐磨旋流器,包括其结构、工作原理、具体功能、应用、常见问题和注意事项。

一、水力旋流器的结构及工作原理:

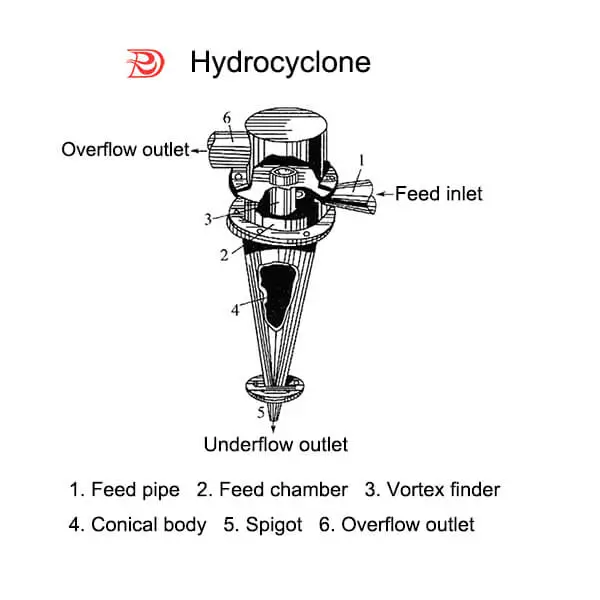

如图所示,水力旋流器由空心圆柱形上部和圆锥形下部组成,形成旋流室。上部设有进料装置,顶部设有溢流装置,底部设有出砂口。这些部件使用法兰和螺钉连接。进料管、出砂口和旋流室内部容易磨损。为了解决这个问题,在这些脆弱区域添加了耐磨橡胶衬里(通常由橡胶制成)。

水力旋流器的工作原理是将浆液加压(0.5-2.5kg/cm²),以约5-12米/秒的速度送入腔体,当含有悬浮固体颗粒的浆液沿切线方向进入腔体时,浆液的快速旋转迫使其沿着腔体的圆形结构流动,这种旋转产生离心力,粒径较大的颗粒由于惯性较大,能够更好地克服水的阻力,因此在不断旋转的过程中,不同粒径的颗粒和水由于不同的离心力和重力形成分层,实现浆液组分的分离。

二、水力旋流器的功能及应用:

- 粒子分离操作:

• 颗粒分级: 根据大小分离密度相似的颗粒,将它们分为粗颗粒和细颗粒,或从产品中去除其中任一类别。通常使用多个水力旋流器来提高准确性。

• 颗粒分选: 利用重介质或水介质旋流器根据颗粒的密度分离颗粒。

例如某工厂矿浆含固量为160~200g/L,其中+100目颗粒为53%,-200目颗粒为37.4%,采用水力旋流器处理后溢流产品中-100目颗粒含量为96%,底流中+100目颗粒含量为85%以上。 - 集中行动:

水力旋流器通过脱水来浓缩材料,从而实现预浓缩并减少后续设备的负荷。底流的浓缩率可达到 50% 以上,产量可达到 70% 以上。水力旋流器通常与真空过滤器、筛分机、脱水机和浓缩机配合使用,取代大型、昂贵的重力沉降装置。

例如,在矿山的尾矿处理中,由水力旋流器、增稠机和脱水筛组成的系统将矿浆浓缩至含水量低于 15%。 - 澄清操作:

水力旋流器从液体中去除分散相物质,确保流体清洁。根据分散相物质的尺寸和密度差异,适当调整直径和锥角等结构参数对于有效澄清至关重要。在水力旋流器之前进行过滤可以减少堵塞。

在某化工厂过滤含有 CaCO3 和灰尘颗粒的浆液时,水力旋流器有效去除 15μm 以下的颗粒,分离率达到 70%-85%。

水力旋流器的结构和用途越来越多样化,可以串联使用以分离更细的产品,也可以并联使用以提高产量,还可以组合使用以优化传统的脱水工艺,广泛应用于采矿、造纸、建筑、化工等领域。

三、影响水力旋流器效率的因素:

- 直径: 较大的水力旋流器通常具有较高的效率。

- 锥角: 锥角越大,流动阻力越大,导致效率降低。

- 进水管直径: 更大的进水管可提高效率。

- 溢流管直径: 在腔压恒定的情况下,更大的溢流管可提高效率。

- 入口形状和尺寸: 入口的形状和尺寸影响水力旋流器的效率。

- 底流出口直径: 更大的出口可以进行更精细的分类;它们也能提高效率。

- 内壁粗糙度: 虽然内壁粗糙度对效率的影响很小,但使用 DEF Rubber 的耐磨橡胶衬里可提高效率。

- 泥浆粘度: 入口浆液的粘度影响水力旋流器的效率。

- 底流出口直径与溢流出口直径之比(锥比): 锥比越高,分类越精细,但效率越低。

但效率并不是选择水力旋流器的唯一标准,用户必须同时考虑生产要求和期望的分离效果。

四、水力旋流器常见问题及改进建议:

- 消除和改善水力旋流器的短路流:

为了控制短路流,溢流管结构的改造至关重要。方法包括在顶盖与溢流管之间设置圆形短路流出口,在溢流管外壁增加圆形齿。实际应用表明,实施这些改变可提高分级效率8%,分离精度提高1.8倍。 - 消除和改善水力旋流器中的空气柱:

空气柱对分离过程有负面影响。实心棒占据了原有空气柱空间,可以有效消除空气柱。实际测试表明,加入实心棒可平均减少内部损失51.5%。但是,加入中心实心棒会减少水力旋流器的溢流体积。 - 改善水力旋流器入口的流动结构:

由于改向和膨胀而导致的水力旋流器入口处的流动结构会导致能量损失和湍流。具有弯曲入口结构的水力旋流器可有效缓解这些问题,从而显著提高分离效率。

总之,本综合概述深入介绍了耐磨水力旋流器,从其构造和工作原理到其多种应用和效率改进策略。如需进一步了解水力旋流器和橡胶衬里解决方案,请随时联系 DEF Rubber。